1. Введение

Цель – определение коэффициента полезного действия (кпд) редуктора двумя способами.

Способ №1. Экспериментальный

Проведите компьютерное моделирование работы стенда для испытания передач, выполнив исследование кпд червячного редуктора.

По полученным результатам исследования постройте графики зависимости кпд:

· от скорости вращения n, при постоянной нагрузке T (η = f(n) при Т=const);

· от нагрузки T при постоянной скорости вращения n (η = f(T) при n=const);

· от дополнительного параметра передачи, указываемого в задании на выполнение работы (сорта смазки, степени точности передачи, типа подшипников и т.п.).

Способ № 2. Расчетный

Определите ориентировочное значение кпд редуктора:

· с использованием табличных значений кпд червяной передачи и пары подшипников;

· по упрощенным формулам.

Проведите анализ результатов, сделайте выводы, подготовьте отчет и защитите его.

2. Теория

Червячная передача является зубчато-винтовой передачей, поэтому в ней имеются потери, свойственные как зубчатой передаче, так и передаче «винт-гайка».

Общий кпд червячной передачи определяют по формуле:

|

|

(2.1) |

где п - число пар подшипников в передаче;

![]() - кпд, учитывающий потери в

одной паре подшипников (

- кпд, учитывающий потери в

одной паре подшипников (![]() -

для подшипников качения = 0,99-0,995;

-

для подшипников качения = 0,99-0,995; ![]() - для подшипников скольжения = 0,97-0,99);

- для подшипников скольжения = 0,97-0,99);

![]() - кпд, учитывающий

гидравлические потери, связанные с перемешиванием разбрызгиванием масла в

корпусе передачи (при средних скоростях принимают

- кпд, учитывающий

гидравлические потери, связанные с перемешиванием разбрызгиванием масла в

корпусе передачи (при средних скоростях принимают ![]() =0,97-0,98).

=0,97-0,98).

![]() - кпд, учитывающий потери в

зацеплении, которые расходуются на трение поверхности зубьев колеса по

поверхности витков червяка. Так как бронзовый зуб червячного колеса легко

прирабатывается к виткам червяка, то принимают

- кпд, учитывающий потери в

зацеплении, которые расходуются на трение поверхности зубьев колеса по

поверхности витков червяка. Так как бронзовый зуб червячного колеса легко

прирабатывается к виткам червяка, то принимают ![]() = 0,97¸0,98.

= 0,97¸0,98. ![]()

Для более точного определения кпд пользуются формулой. Для червячного редуктора с верхним расположением червяка, при погруженном в масло колесе:

|

|

(2.2) |

где ![]() - окружная скорость

червячного колеса (м/с);

- окружная скорость

червячного колеса (м/с);

![]() - ширина венца колеса (мм);

- ширина венца колеса (мм);

![]() - кинематическая вязкость масла при

рабочей температуре (м2/с);

- кинематическая вязкость масла при

рабочей температуре (м2/с);

![]() - мощность на валу червяка (кВт).

- мощность на валу червяка (кВт).

Для редуктора с нижним расположением червяка, при погруженном в масло червяка:

|

|

(2.3) |

где ![]() - окружная скорость

погруженной в масло нарезанной части червяка (м/с);

- окружная скорость

погруженной в масло нарезанной части червяка (м/с);

![]() - длина нарезанной части

червяка (мм).

- длина нарезанной части

червяка (мм).

![]() - кпд, учитывающий потери в

зацеплении, которые расходуются на трение поверхности зубьев колеса по

поверхности витков червяка. Так как бронзовый зуб червячного колеса легко

прирабатывается к виткам червяка, то принимают

- кпд, учитывающий потери в

зацеплении, которые расходуются на трение поверхности зубьев колеса по

поверхности витков червяка. Так как бронзовый зуб червячного колеса легко

прирабатывается к виткам червяка, то принимают ![]() = 0,97¸0,98.

= 0,97¸0,98. ![]()

![]() – кпд, учитывающий потери в

винтовой паре, которые составляют главную часть потерь передачи

– кпд, учитывающий потери в

винтовой паре, которые составляют главную часть потерь передачи

|

|

(2.4) |

где ![]() - делительный угол подъема

витков червяка. Учитывая, что

- делительный угол подъема

витков червяка. Учитывая, что

|

|

(2.5) |

можно сделать

вывод, что уменьшение коэффициента диаметра червяка и числа заходов ![]() , приводит к повышению кпд

червячной передачи.

, приводит к повышению кпд

червячной передачи.

![]() приведенный угол трения, зависит от:

приведенный угол трения, зависит от:

· материала червяка и зубьев колеса;

· шероховатости рабочих поверхностей;

· качества смазки;

· скорости скольжения поверхности зубьев колеса относительно поверхности витков червяка.

![]() - коэффициент трения

скольжения поверхности зубьев колеса по поверхности витков червяка.

- коэффициент трения

скольжения поверхности зубьев колеса по поверхности витков червяка.

При предварительном

определении кпд, когда параметры передачи еще неизвестны, для стального червяка

бронзового венца колеса можно принимать ![]() , при стальном червяке и чугунном венце

, при стальном червяке и чугунном венце ![]() (большие значения для

открытых передач).

(большие значения для

открытых передач).

При более

точных расчетах рекомендуется принимать значения ![]() и

и ![]() в зависимости от скорости скольжения по таблице

2.1.

в зависимости от скорости скольжения по таблице

2.1.

Таблица 2.1

Значения ![]() и

и ![]() в зависимости от скорости скольжения

в зависимости от скорости скольжения

|

|

|

|

|

|

|

|

0,1 |

0,08-0,09 |

4°30'-5°10' |

2,5 |

0,03 - 0,04 |

1°40'-2°20' |

|

0,25 |

0,065-0,075 |

3°40'-4°20' |

3,0 |

0,028 - 0,035 |

1°30'-2°00' |

|

0,5 |

0,055-0,065 |

3°10'-3°40' |

4,0 |

0,023 - 0,030 |

1°20'- 1°40' |

|

1,0 |

0,045-0,055 |

2°30'-3°10' |

7,0 |

0,018 - 0,026 |

1°00'-1°30' |

|

1,5 |

0,04-0,05 |

2°20'-2°50' |

10,0 |

0.016 - 0,024 |

0°55'-1°20' |

|

2,0 |

0,035 - 0,045 |

2°00'-2°30' |

15,0 |

0,014 - 0,020 |

0°50'-1°10' |

Скорость скольжения (м/с), которая представляет собой разность векторов окружных скоростей червяка и колеса, определяем по формулам:

|

|

(2.6) |

Величина ![]() значительно снижается при

увеличении

значительно снижается при

увеличении ![]() , так как при

этом в зоне зацепления создаются благоприятные условия для образования

масляного клина.

, так как при

этом в зоне зацепления создаются благоприятные условия для образования

масляного клина.

![]() – коэффициент, учитывающий

потери мощности на привод вентилятора, если последний предусмотрен конструкцией

для обдува корпуса.

– коэффициент, учитывающий

потери мощности на привод вентилятора, если последний предусмотрен конструкцией

для обдува корпуса.

|

|

(2.7) |

где ![]() - наружный диаметр

крыльчатки вентилятора (м).

- наружный диаметр

крыльчатки вентилятора (м). ![]() = (0,6…0,8)d2.

= (0,6…0,8)d2.

При предварительных расчетах, когда размеры червячной передачи еще неизвестны, величину кпд принимают, ориентируясь на данные таблицы 2.2.

Таблица 2.2

Величина кпд, при неизвестных размерах червячной передачи

|

Z1 |

1 |

2 |

3 |

4 |

|

h |

0,70- 0,75 |

0,75-0,82 |

0,82-0,87 |

0,87-0,92 |

3. Оборудование

3.1. Активные клавиши

Для работы в этой лабораторной работе применяются следующие клавиши:

W, S, A, D – для перемещения в пространстве;

F2, E – аналоги средней клавиши манипулятора (при первом нажатии берется объект, при последующем – ставится);

Ctrl – присесть;

F10 – выход из программы.

Рис. 3.1. Активные клавиши клавиатуры

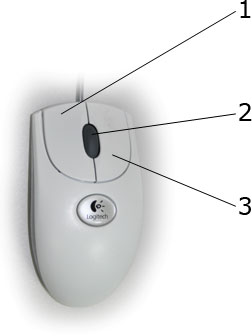

Рис. 3.2. Функции манипулятора

Левая клавиша мыши (1) - при нажатии и удерживании обрабатывается (поворачивается, переключается) тот или иной объект.

Средняя клавиша (2) - при первом нажатии (прокрутка не используется) берется объект, при последующем – ставится (прикрепляется).

Правая клавиша (3) - появляется курсор–указатель (при повторном - исчезает).

Примечание: При появившемся курсоре невозможно перевести взгляд вверх и стороны.

3.2. Оборудование, необходимое для проведения лабораторной работы

3.2.1. Технические данные реальной экспериментальной установки

|

Характеристика редуктора: а) число заходов червяка (число витков) б) число зубьев червячного колеса в) передаточное число г) модуль передачи д) делительный диаметр червяка |

Z1 = 2 Z2 = 50 u = 25 m = 1,5 мм d1 = 23 мм |

|

Характеристика электропривода: а) тип электродвигателя б) номинальный момент на выходном валу редуктора в) максимальный крутящийся момент на входном валу редуктора г) номинальная частота вращения выходного вала редуктора д) род тока |

МУН-2С 2 кГ·см 5 кГ·см

1000 об/мин

постоянный |

|

Характеристика нагрузочного устройства: а) максимальный тормозной момент б) минимальный тормозной момент в) максимальный ток питания обмотки возбуждения г) мощность торможения (не более) |

30 кГ·см 1,2 кГ·см 60 А 10 Вт |

|

Напряжение питания прибора |

110 В |

|

Габариты прибора |

620 х 345 х 320 |

|

Масса прибора |

26 кг |

Прибор смонтирован на литом металлическом основании и состоит из узла электродвигателя с тахометром, нагрузочного устройства и испытуемого редуктора. На узле электродвигателя и нагрузочном устройстве закреплены приспособления для измерения крутящих моментов.

К прибору придаются два градуировочных приспособления.

Узел электродвигателя (рис. 3.3) смонтирован на литом кронштейне, закрепленном на основании прибора. Статор электродвигателя (3) закреплен в двух рамках, которые свободно вращаются на шарикоподшипниках, установленных в кронштейне, относительно оси, общей с якорем электродвигателя.

Вал якоря электродвигателя одним концом соединен через муфту (19) с входным валом редуктора (4). К противоположной стороне вала якоря электродвигателя присоединен тахометр (1), показывающий частоту вращения электродвигателя. Тахометр закреплен на кронштейне и соединен с валом якоря электродвигателя через упругую муфту.

На лицевой стороне кронштейна смонтировано измерительное устройство, состоящее из плоской пружины (8) и индикатора часового типа (2), шток которого упирается в пружину.

При включении электродвигателя реактивный момент статора (равный по абсолютному значению моменту на валу якоря электродвигателя) поворачивает статор. Рычаг, закрепленный на статоре, упирается в плоскую пружину измерительного устройства, которая удерживает статор от поворота. Деформация пружины передается на шток индикатора. По отклонению стрелки индикатора можно определить величину деформации пружины, соответствующую определенному крутящему моменту на валу электродвигателя.

Испытуемый редуктор (4) состоит из двухзаходного червяка и червячного колеса (Z2 = 50), смонтированных в корпусе. Передаточное число редуктора – 25. Выходной вал редуктора соединен с нагрузочным устройством через упругую муфту (20).

Верхняя часть редуктора имеет легкосъемную крышку, на боковых стенках редуктора имеются смотровые окна. Крышка и окна выполнены из органического стекла и служат для визуального осмотра червячной передачи.

Нагрузочное устройство (5), имитирующее рабочую нагрузку редуктора, представляет собой магнитный порошковый тормоз, служащий для создания тормозного момента на выходном валу редуктора. Нагрузочное устройство смонтировано на литом кронштейне, закрепленном на основании прибора, статор нагрузочного устройства представляет собой электромагнит, а ротор – железный полый цилиндр с валом. Ротор помещен в магнитный зазор статора и соединен через упругую муфту с выходным валом редуктора (4).

Статор смонтирован на двух шарикоподшипниках, установленных в кронштейне, и может вращаться относительно общей с ротором оси.

Внутренняя полость нагрузочного устройства заполняется сметанообразной массой, представляющей собой смесь карбонального порошка с минеральным маслом.

На лицевой части кронштейна смонтировано измерительное устройство, состоящее из плоской пружины (7) и индикатора часового типа (6), упирающегося своим штоком в пружину.

При подаче тока в обмотку электромагнита магнитная смесь оказывает сопротивление вращению ротора, то есть создает тормозной момент на выходном валу редуктора, одновременно поворачивая статор, который давит на плоскую пружину (7) измерительного устройства, удерживающего статор (5) от поворота. При этом деформация пружины передается на шток индикатора (6), а отклонение стрелки индикатора показывает величину деформации пружины (7), которая соответствует определенному тормозному моменту на выходном валу редуктора (4).

Измерительные устройства предварительно градуируются и по отклонению стрелок индикаторов (2,6) определяют величину крутящих моментов на валу электродвигателя T1 и на выходном валу редуктора T2, то есть величину момента движущихся сил и момента сил сопротивления (тормозного).

Градуировка измерительных устройств производится при неработающем двигателе при помощи градуировочных приспособлений, состоящих из рычагов (10,18) и грузов в 100 г (9) и 1 кг (17). Рычаг (10) закрепляется на кронштейне статора (3). Груз (9) устанавливается на нулевую отметку на рычаге (10), а стрелка индикатора (2) – на ноль.

Передвигая груз (9) по рычагу (10) на следующую от нуля отметку, фиксируют отклонение стрелки индикатора. Цена деления индикатора будет соответствовать моменту T1, равному произведению веса груза (0,1 кг) на величину его перемещения (3 см), поделенному на число делений, на которое отклонилась стрелка индикатора.

Передвигая груз (9) на отметке 6 см, 9 см и т.д. и фиксируя при этом отклонение стрелки индикатора, определяют цену деления индикатора для каждого положения груза.

За окончательную цену деления индикатора (2) для T2 принимают среднюю величину из всех определенных при различном положении груза (9).

При градуировке измерительного устройства, воспринимающего тормозной момент создаваемый нагрузочным устройством, на кронштейн нагрузочного устройства закрепляется рычаг (18) с грузом (17). Цена деления индикатора (6) для T2 определяется при неработающем двигателе при помощи градуировочных приспособлений, состоящих из рычагов (10,18) и грузов в 100 г (9) и 1 кг (17). Рычаг (10) закрепляется на кронштейне статора (3). Груз (9) устанавливается на нулевую отметку на рычаге (10), а стрелка индикатора (2) – на ноль.

В передней части основания прибора установлена панель с органами управления и контроля, на которой размещены: тумблер (11), включающий электродвигатель; потенциометр (12), позволяющий бесступенчато регулировать число оборотов электродвигателя; контрольная лампочка (13), загорающаяся когда электродвигатель находится под током; тумблер (14), включающий нагрузочное устройство; потенциометр (15) позволяющий регулировать ток в электромагните.

Рис. 3.3. Пример реального стенда для испытания передач

(лабораторная установка для определения кпд червячных передач)

3.2.2. Техническая характеристика виртуального стенда

3.2.2.1. Характеристика испытываемых редукторов

Тип редуктора: червячный.

Межосевое расстояние: aw = (50 ÷ 160) мм.

Число заходов червяка: 1-4.

Передаточное число: 8-100.

Коэффициент диаметра колеса: 8-20.

3.2.2.2. Частота вращения вала электродвигателя (входного вала редуктора)

n1 = (500, 1000, 1500, 2000, 2500 и 3000) об/мин.

3.2.3. Характеристика нагрузочного устройства

Тормозной

момент на барабане ленточного тормоза![]() Т2 = (0 ÷ 100) Нּм.

Т2 = (0 ÷ 100) Нּм.

Его можно изменять только дискретно с шагом 1 Нּм.

3.2.4. Устройство и работа стенда

Рис. 3.4. Устройство механической части стенда

1 – датчик измерения крутящего момента двигателя;

2 – электродвигатель с регулируемой частотой вращения;

3 – исследуемый редуктор; 4 – нагрузочное устройство (ленточный тормоз);

5 – рукоятка управления ленточным тормозом

Стенд смонтирован на плоском металлическом основании и состоит из (рис. 3.4):

· узла электродвигателя с тахометром;

· испытуемого редуктора – он условно показывается в разрезе;

· нагрузочного устройства – ленточного тормоза.

Узел электродвигателя (рис. 3.4) смонтирован на литом кронштейне, закрепленном на основании стенда. Статор электродвигателя может свободно поворачиваться в шариковых подшипниках, установленных в литом кронштейне, относительно оси, общей с якорем электродвигателя. Вал якоря электродвигателя одним концом соединен через муфту с входным валом редуктора (3). На лицевой стороне литого кронштейна смонтировано измерительное устройство, состоящее из рычага, штока и датчика с пружиной. При включении электродвигателя реактивный момент статора (равный по абсолютному значению моменту на валу якоря) поворачивает статор. Рычаг, закрепленный на статоре, упирается в подпружиненный шток датчика, который и удерживает статор от поворота. Сигнал от этого датчика для измерения крутящего момента, передаваемого с двигателя на редуктор, после обработки отображается на стрелочном приборе («Момент двигателя»). Так на стенде измеряется крутящий момент, передаваемый с двигателя на редуктор.

Испытуемый редуктор состоит из червячной передачи. Его корпус условно сделан из полупрозрачного материала и показывается в разрезе.

Нагрузочное устройство представляет собой ленточный тормоз (4), и служит для создания рабочей нагрузки на редуктор – тормозного момента на его выходном валу. Величина тормозного момента задаётся тумблером–регулятором нагрузки, при этом сильнее или меньше растягивается пружина (5).

На пульте управления (рис. 3.5) располагаются:

1. Кнопка включения сети.

2. Регулятор оборотов двигателя.

3. Индикаторы:

· оборотов двигателя;

· полезной мощности двигателя;

· оборотов тормоза;

· момента двигателя;

· момента тормоза.

Рис. 3.5. Пульт управления

1 – кнопка включения сети; 2 - индикатор оборотов двигателя;

3 - индикатор полезной мощности двигателя; 4 – индикатор момента двигателя;

5 - индикатор момента тормоза; 6 - индикатор оборотов тормоза;

7 - регулятор оборотов двигателя

Рис. 3.6. Окно монитора для выбора параметров редуктора

1 – клавиши выбора параметров редуктора;

2 – клавиша подтверждения выбора параметров испытуемого редуктора

Рис. 3.6. Окно монитора для выведения графиков

«Зафиксировать» - нанести точку на график; «Очистить» - стереть все точки; «Отклонить» - возврат к меню выбора параметров редуктора

4. Порядок выполнения работы

Работать на стенде довольно просто:

1. На мониторе назначьте параметры испытуемого редуктора и нажмите на кнопку «Принять». Выдвигается испытательный стенд.

2. Нажмите на кнопку «Сеть».

3. Регулятором оборотов двигателя выставьте скорость вращения электродвигателя.

4. Слегка проверните рукоятку ленточного тормоза. Отметьте показания приборов, также отметьте этот момент на мониторе кнопкой «Зафиксировать». На графике высветится точка. Повторите эту операцию несколько раз. В итоге получается кривая зависимости кпд от полезной мощности.

5. Проведите необходимые вычисления и постройте графики, указанные в отчете, заполните сам отчет.

5. Контрольные вопросы

1. Какие различают виды червячных передач?

2. Каковы достоинства и недостатки червячной передачи?

3. Каковы основные причины выхода из строя червячной передачи?

4. Как определяется коэффициент полезного действия червячной передачи?

5. Из каких материалов изготавливаются червяки и червячные колеса?

6. Как определяется число заходов резьбы червяка?

7. Как осуществляется смазка червячных колес?

8. От каких факторов зависит коэффициент полезного действия червячной передачи и каковы его предельные значения?

6. Отчет

1. Тема.

2. Цель.

3. Оборудование.

4. Техническая характеристик:18.24%;border-top:none;border-left: none;border-bottom:solid windowtext 1.0pt;border-right:solid windowtext 1.0pt; padding:0cm 5.4pt 0cm 5.4pt;height:19.35pt'>

0°50'-1°10'

,

, ,

, ,

,