1. ВВЕДЕНИЕ

Цель работы - изучение вариантов конструкции центробежных насосов и ознакомление с основными разновидностями центробежных насосов, используемых в нефтяной и газовой промышленности.

Задачи:

· изучить классификацию центробежных насосов по данным методическим указаниям;

· проанализировать достоинства и недостатки различных конструктивных решений, используемых в насосах;

· изучить конструкцию центробежных насосов по рисункам с выполнением их классификации по конструктивным признакам;

· изучить конструкцию центробежных насосов по натурным образцам с выполнением их классификации по конструктивным признакам.

· проверить усвоение материала лабораторной работы по контрольным вопросам.

2. ТЕОРИЯ

Существование человечества невозможно без наличия соответствующих производительных сил, базирующихся на технических достижениях.

Одними из наиболее необходимых и широко применяемых в различных отраслях экономики таких достижений являются насосы.

Без насосов для большей части населения планеты невозможно удовлетворение самой жизненно важной потребности - в воде, без них не могут перемещаться от источников добычи до потребителей основные энергоносители, без насосов не может функционировать ни одно современное производство.

Особенно важна роль насосов, как перекачивающих агрегатов, в нефтяной промышленности. Именно с помощью насосов осуществляется добыча большей части нефти и доставка ее на нефтеперерабатывающие заводы, а затем и распределение продуктов нефтепереработки среди потребителей.

Из всего широкого класса насосов наибольшее применение нашли насосы центробежного типа в силу целого ряда их достоинств, в числе которых: компактность, небольшая удельная масса, простота конструкции, отсутствие возвратно-поступательного движения рабочих органов, хорошая сбалансированность, способность работы без редукторов с экономичным и экологически чистым электродвигателем, надежность и высокая ремонтопригодность.

Перечисленные достоинства центробежных насосов расширяются за счет реализации их общей принципиальной схемы в различных конструктивных вариантах. В настоящее время существует большое количество видов перекачивающих агрегатов данного типа.

Создание новых совершенных гидравлических машин и эффективная эксплуатация их невозможна без учета существующих разработок в данной области. Для первого знакомства с этими разработками предназначен предлагаемый курс лабораторных работ.

2.1. Общая

конструктивная схема центробежного насоса

Центробежные насосы относятся к классу динамических машин, в которых механическая энергия, подводимая к насосу от приводящего его двигателя, преобразуется в энергию потока с помощью лопастного колеса.

Основное отличие их от других динамических машин состоит в направлении движения потока жидкости относительно оси ротора насоса. Это движение в центробежных насосах происходит преимущественно в плоскости нормальной к оси насоса - по радиусу рабочего колеса, что способствует воздействию на жидкость, находящуюся в рабочем колесе, центробежных сил.

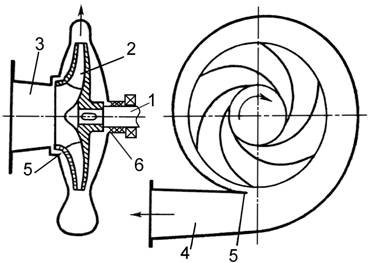

Конструктивные схемы всех центробежных насосов принципиально аналогичны. На рис. 2.1 представлена самая общая схема подобных насосов, которая на практике реализована в конструкции консольного насоса.

В общем случае насос состоит из двух основных частей: вращающегося ротора и неподвижного корпуса (статора).

Главными составляющими ротора являются вал насоса (1), на которое насажено лопастное рабочее колесо (2), приводящее поток в движение.

Корпус насоса объединяет устройства, служащие для подвода жидкости к лопастному колесу (подвод 3) и отвода потока от него (отвод 4). Отвод, кроме того, предназначен для преобразования кинетической энергии потока, выходящего из колеса, в потенциальную (давление). Подвод и отвод могут иметь различное конструктивное исполнение. На рис. 2.1 приведено одно из таких решений.

Насос имеет два уплотнения - переднее и концевое. Переднее уплотнение служит для уменьшения обратного возврата жидкости из области нагнетания (на выходе колеса) в область всасывания (на входе колеса) и размещается на входе колеса в пространстве между колесом и корпусом насоса – (5) на рисунке 2.1. Зазор в уплотнении выполняется возможно малым, вследствие чего утечка (обратный ток жидкости) сводится к минимуму.

Рис. 2.1. Схема центробежного насоса консольного типа

Концевое уплотнение (6) находится в месте выхода вала из корпуса насоса и предотвращает утечки жидкости через данное отверстие.

Вал насоса соединяется с валом двигателя посредством муфты. Опорой для вала служат подшипники, воспринимающие как радиальную, так и осевую нагрузки. В насосах используются подшипники качения (шариковые, роликовые) и скольжения. Для уменьшения трения и предотвращения разрушения подшипники качения смазываются консистентной (солидол, технический вазелин) либо жидкой (автол, турбинное масло) смазкой. В последнем случае для размещения подшипника делается специальная камера (масляная ванна), куда заливается масло. Подшипники скольжения с баббитовыми вкладышами смазываются жидким маслом, а с лигнофолевыми или резиновыми вкладышами — водой, для чего используется чистая вода без примеси песка или других абразивных включений.

Изображенный на рис. 2.1 насос приведен в качестве характерного примера гидравлических машин данного типа. На практике встречаются насосы в различных вариантах. Поэтому для систематизации конструктивных решений используется классификация насосов.

2.2. Классификация

центробежных насосов по техническим характеристикам

Одни и те

же значения подачи и напора могут быть получены в насосах с различным числом

оборотов. Естественно, что конструкция рабочих колес и всех элементов проточной

части насоса, равно как и их размеры, при этом меняются. Для сравнения

лопастных насосов различных типов пользуются коэффициентом быстроходности,

который является своеобразным критерием подобия насосов. Коэффициентом

быстроходности насоса ![]() называется частота вращения

абстрактной модели насоса (во всем подобной данному насосу), которая создает

напор равный 1 м при подаче 0,075 м3/ч (или при полезной мощности в

1 л.с.).

называется частота вращения

абстрактной модели насоса (во всем подобной данному насосу), которая создает

напор равный 1 м при подаче 0,075 м3/ч (или при полезной мощности в

1 л.с.).

Численное значение ns определяется по формуле:

(2.1)

![]() ,

,

где n - частота вращения ротора насоса, об/мин;

Q - подача насоса (для насосов двухстороннего входа вместо Q следует принимать Q/2), м3/с;

Н - напор, развиваемый насосом (для многоступенчатых насосов вместо напора насоса следует принимать напор одной ступени - Н/k, где k - количество ступеней в насосе), м.

Коэффициент

быстроходности является важным универсальным показателем, который дает общую

интегральную оценку насосу. В насосах с одинаковыми значениями ![]() вcе гидродинамические процессы

теоретически подобны.

вcе гидродинамические процессы

теоретически подобны.

В силу

отмеченного, коэффициент ![]() может использоваться в

качестве одного из признаков классификации насосов. В таблице (2.1) приведена

такая классификация лопастных насосов. Согласно этой классификации центробежные

насосы подразделяются на три группы - тихоходные, нормальной быстроходности,

быстроходные.

может использоваться в

качестве одного из признаков классификации насосов. В таблице (2.1) приведена

такая классификация лопастных насосов. Согласно этой классификации центробежные

насосы подразделяются на три группы - тихоходные, нормальной быстроходности,

быстроходные.

В литературе к центробежным насосам иногда относят диагональные насосы, которые также охарактеризованы в таблице (2.1).

Таблица 2.1

Классификация лопастных насосов

|

Вид насоса |

Коэффициент быстроходности |

Эскиз рабочего колеса |

Отношение D1/D2 |

Форма лопатки |

|

Центробежный тихоходный |

50-80 |

|

2,5-3 |

Цилиндрическая |

|

Центробежныйнормальный |

80-150 |

|

2 |

Пространственная на входе, цилиндрическая на выходе |

|

Центробежный быстроходный |

150-350 |

|

1,4-1,8 |

Пространственная |

|

Центробежный полуосевой (диагональный)

|

350-500 |

|

1,1-1,2 |

Пространственная |

|

Осевой |

500-1500 |

|

1 |

Пространственная |

Технические характеристики насосов тесно связаны с их конструкцией. Об этом свидетельствует тот факт, что с увеличением быстроходности насоса диаметр рабочего колеса уменьшается.

2.3. Классификация

центробежных насосов по конструктивным признакам

Центробежные насосы отличаются друг от друга по следующим основным конструктивным признакам:

· по расположению оси вращения ротора в пространстве;

· по конструкции рабочего колеса;

· по расположению рабочего колеса на валу насоса относительно опор;

· по количеству ступеней;

· по конструкции корпуса;

· по способу уплотнения корпуса насоса в месте выхода из него вала (концевые уплотнения);

· по способу уплотнения рабочего колеса.

· по наличию и способам осуществления гидравлической разгрузки ротора насоса от осевых сил.

2.3.1. По

расположению оси вращения ротора в пространстве

По расположению оси вращения ротора в пространстве насосы бывают горизонтальными и вертикальными. При вертикальном расположении экономится площадь, занимаемая насосным агрегатом и, в некоторых случаях, облегчается монтаж трубопроводов.

2.3.2. По

конструкции рабочего колеса

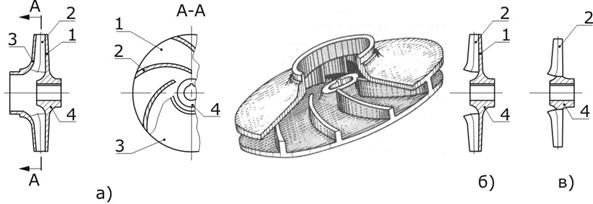

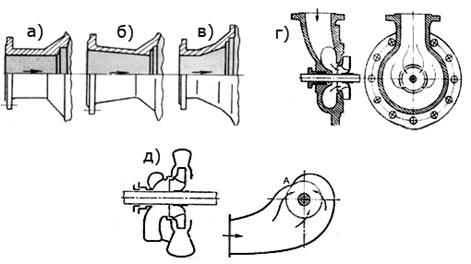

По конструкции рабочего колеса насосы могут быть с колесами закрытого (рис. 2.2 а) полуоткрытого (рис. 2.2 б) и открытого (рис. 2.2 в) типов.

Рис.2.2. Варианты рабочих колес центробежного насоса

а - закрытого типа с односторонним входом (разрез и общий вид);

б – полуоткрытого типа; в – открытого типа;

1 - внутренний (задний) диск; 2 - лопатки; 3 - передний диск; 4 - ступица

В первом случае (рис. 2.2 а) рабочее колесо имеет два диска - задний (1) или основной со ступицей (4), имеющей шпоночный паз для крепления колеса на валу и передний (3); между дисками расположены лопатки (2).

В полуоткрытых колесах передний диск отсутствует. У открытых колес дисков нет, а лопатки крепятся непосредственно к ступице.

Рис. 2.3. Рабочее колесо с двусторонним подводом

1 - внутренний диск со ступицей; 2 - лопатка; 3 - передние диски

Кроме отмеченных типов имеются колеса с двухсторонним подводом жидкости (рис. 2.3). Колесо с двухсторонним входом имеет один основной диск (1) и два передних (3), расположенных с обеих сторон основного.

Рабочие колеса у большей части центробежных насосов выполняются цельнолитыми из бронзы, стали или чугуна. Лопасти имеют цилиндрическую (лопасти располагаются нормально к дискам колеса) или пространственную форму. Число их зависит от назначения и конструкции рабочего колеса и может колебаться от 2 до 12. Форма и размер рабочих колес определяются гидродинамическим расчетом с учетом опыта конструирования ранее разработанных насосов.

Колеса открытого типа имеют преимущества:

· уменьшение дисковых потерь;

· простота литья и доступность очистки каналов насосов;

· при заклинивании ротора, из-за отложения песка между стенками колес и секциями насоса, он легко освобождается от песка при помощи увеличения зазора между лопатками колеса и стенками корпуса насоса.

Недостаток открытых и полуоткрытых колёс - перетоки жидкости из одного межлопастного канала в другой через зазор между колесом и корпусом.

2.3.3. По

расположению рабочего колеса

По расположению рабочего колеса на валу насосы бывают консольными и со средним расположением колеса. У консольных насосов рабочее колесо расположено вне опор вала на консоли (рис. 2.1). У насосов со средним расположением колеса оно размещается в средней части вала между опорами. Насосы со средним расположением колеса выпускаются, как правило, большей мощности и чаще используются для транспортировки больших объемов жидкости.

Преимуществом консольных насосов является большая компактность и простота. В связи с этим они получили широкое распространение во всех вспомогательных системах насосных и компрессорных станций.

2.3.4. По

количеству ступеней

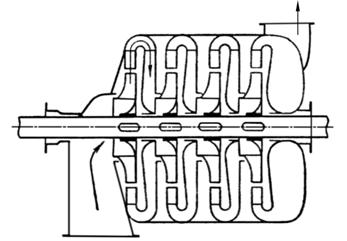

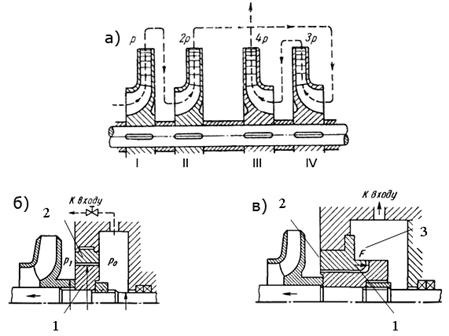

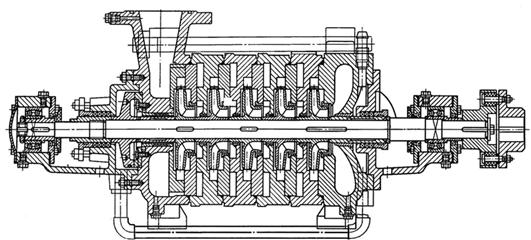

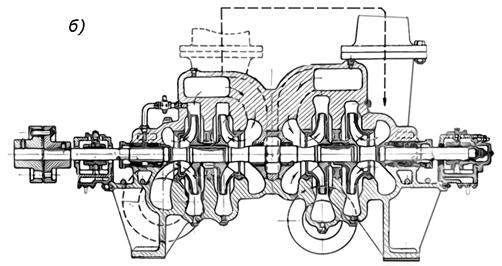

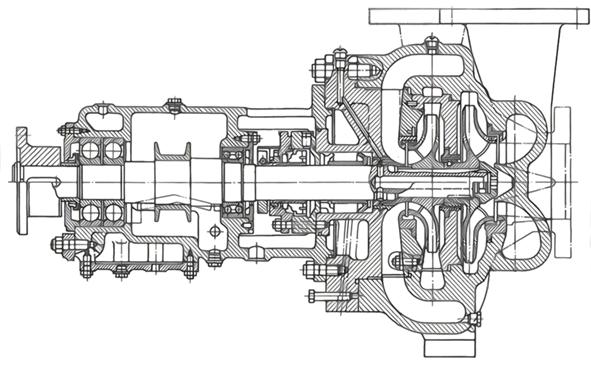

По количеству ступеней насосы делятся на одно-, двух-, трех- и более ступенчатые насосы. Под количеством ступеней подразумевается количество колес, через которые последовательно проходит жидкость в насосе. На рис. 2.4 приведена схема 4-х ступенчатого насоса.

Многоступенчатые насосы необходимы для получения больших напоров от одного насоса. Напор, создаваемый многоступенчатым насосом, равен сумме напоров отдельных колес. С целью унификации оборудования все колеса многоступенчатого насоса выпускаются, как правило, одинаковыми, поэтому напор, создаваемый такими насосами, может определяться по зависимости Н = kHi, где Нi - напор одной ступени насоса, k - число ступеней.

Рис. 2.4. Схема 4-ступенчатого секционного насоса

Применение нескольких лопастных колес в одном насосном агрегате значительно расширяет область использования таких насосов и позволяет эксплуатировать их в различных условиях. Например, при существенных изменениях в объемах добычи и транспорта нефти. Такая особенность многоступенчатых насосов находит свое применение на насосных станциях нефтепромыслов и в трубопроводном транспорте.

2.3.5. По

конструкции корпуса

По конструкции корпуса насосы подразделяются в зависимости от способа разъема корпуса и по конструкции подвода и отвода.

Корпуса насосов представляют собой стальные отливки сложной формы с отводами, подводами и переводными каналами, имеющими высокую чистоту поверхности проточной части. Вся внутренняя полость корпуса насоса находится под давлением, поэтому его механическая прочность проверяется гидравлическими испытаниями. В корпусе насоса предусматриваются отверстия для выпуска воздуха при заполнении насоса перекачиваемой жидкостью и для слива жидкости при разборке насоса. Для насосов, работающих при высоких давлениях и температурах, предусматривается установка дополнительного наружного корпуса. Отводы у центробежных насосов конструктивно объединены с корпусом насоса. Они предназначены для отвода жидкой среды, выбрасываемой рабочим колесом в напорный трубопровод. Части корпуса насоса крепятся между собой шпильками и уплотняются прокладками.

2.3.6. По разъему

корпуса

По разъему корпуса насосы могут быть с разъемом корпуса в горизонтальной плоскости и с разъемом корпуса в вертикальной плоскости.

Подвод (подводящее устройство) устанавливается на всасывающей стороне насоса. Он обеспечивает вход жидкой среды во всасывающую полость рабочего колеса с наименьшими гидравлическими потерями.

У центробежных насосов применяют две конструктивные схемы всасывающего устройства - осевой подвод и боковой.

Осевые подводы применяют в консольных и во многих вертикальных насосах. Они могут быть цилиндрическими (рис. 2.5, а), коническими конфузорными (рис. 2.5, б) и коническими диффузорными (рис. 2.5, в). Осевой ввод выполняют в виде патрубка, отлитого как одно целое с передней крышкой насоса.

Боковые подводы имеют три конструктивные разновидности – с симметричным кольцевым подводом, не создающим момент скорости на входе в колесо (рис. 2.5, г); полуспиральным, создающим определенный момент скорости на входе в колесо (рис. 2.5, д); лопаточным подводом.

Наименьшие гидравлические потери обеспечивает осевой ввод, однако он увеличивает габариты насоса в осевом направлении и поэтому используется у насосов небольших размеров. Боковой подвод конструктивно более компактен, но обладает большими гидравлическими потерями. Используется в многоступенчатых насосах. Кольцевой подвод часто встречается в грунтовых, шламовых насосах. Он проще в изготовлении, но так как при обтекании вала создает неравномерное поле скоростей (образуются «мертвые зоны»), снижает кпд насоса. Полуспиральные подводы делают у насосов с колесами двухстороннего входа и у некоторых типов многоступенчатых насосов. Они имеют лучшие технико-экономические показатели и почти не уступают насосам с осевым подводом.

Рис. 2.5. Типы подводов.

2.3.7. По

конструкции отвода

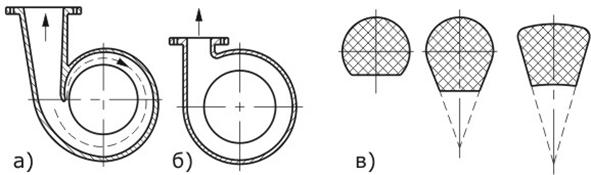

По конструкции отвода насосы могут быть спиральными и секционными.

Спиральными насосами принято считать те насосы, корпус которых содержит спиральный отвод жидкости. Последний представляет собой канал, расположенный по окружности рабочего колеса с постепенно расширяющимся сечением, который в конце переходит в диффузор (рис. 2.6 а), заканчивающийся нагнетательным патрубком насоса. Благодаря такой форме спирального отвода в нем происходит постепенное торможение потока и преобразование в результате этого кинетической энергии потока в потенциальную энергию или давление. Спиральный отвод применяют в основном в одноступенчатых насосах с односторонним и двухсторонним входом жидкости и в некоторых многоступенчатых насосах. Каналы спиральных отводов выполняются с формами сечений, показанными на рис.1.6 в.

Рис. 2.6. Схемы отводов

Спиральные отводы обладают наименьшими гидравлическими потерями и предназначены для подачи чистых жидких сред. Насосы для перекачивания жидкостей с механическими включениями, оборудуются отводами кольцевого типа с постоянной площадью поперечного сечения (рис. 2.6 б).

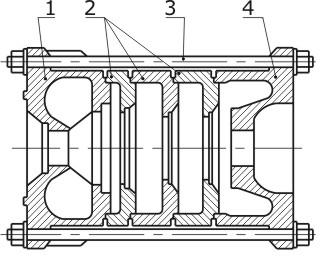

У насосов секционного типа корпус (рис. 2.7) состоит из входной секции (1), промежуточных секций (2), напорной секции (4). Секции стянуты болтами (3). Герметичность секционного корпуса в стыках обеспечивается резиновыми кольцами круглого сечения и плотными контактами поверхностей смежных деталей. Такие корпуса используют преимущественно для многоступенчатых насосов, что позволяет легко изменять количество ступеней в насосе и режим его работы.

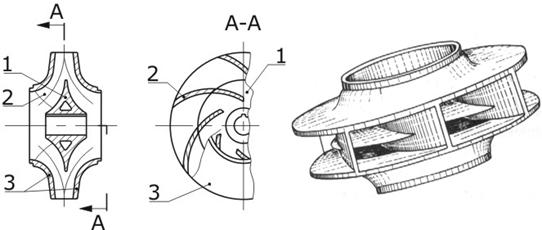

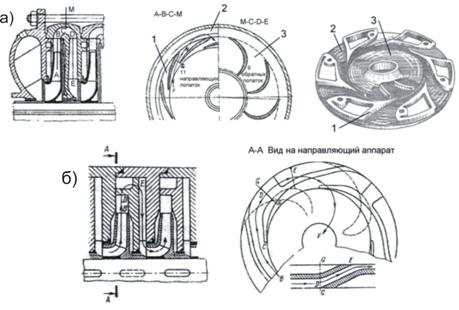

У секционных многоступенчатых насосов отвод жидкой среды от рабочего колеса осуществляется с помощью неподвижного направляющего аппарата. По конструкции направляющие аппараты можно разделить на 2 группы: с кольцевым безлопаточным пространством (рис. 2.8 а) и с непрерывными каналами (рис. 2.8 б).

Рис. 2.7. Секционный корпус.

Первый тип (рис. 2.8 а) состоит из лопаточного направляющего отвода с диффузорными каналами (1), кольцевого безлопаточного пространства (2) и лопаточного подвода к следующему рабочему колесу (3). Число лопаток направляющего аппарата такое же, как у рабочего колеса или отличается на единицу.

Рис. 2.8. Варианты направляющих аппаратов:

а - с кольцевым безлопаточным пространством (разрез и схема работы, общий вид направляющего отвода); б - с непрерывными каналами

Аппарат с непрерывными каналами имеет меньшие гидравлические потери энергии, т.к. не имеет безлопаточного кольцевого пространства и на всём пути от периферии рабочего колеса до колеса следующей ступени поток проходит по сплошному непрерывному каналу.

2.3.8. Уплотнения

Для уплотнения вала насоса в местах выхода его из корпуса предусматриваются концевые уплотнения. Их основное назначение - предотвращение утечек перекачиваемой жидкости из насоса, недопущение попадания воздуха в насос при его работе с разрежением на входе, обеспечение охлаждения вала при перекачивании горячих жидкостей для предупреждения нагрева шеек вала в подшипниках.

Концевые уплотнения разделяются на контактные, бесконтактные и комбинированные.

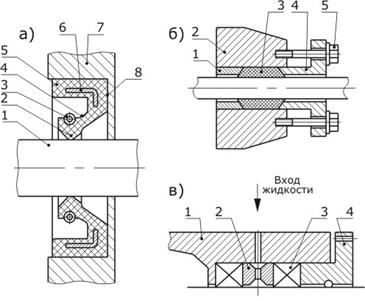

Контактные уплотнения делятся на манжетные (рисунок 2.9 а), сальниковые (рис. 2.9 б, в) и торцевые уплотнения (рис. 2.10).

Манжетное уплотнение представляет собой уплотнительное кольцо, укрепленное с натягом на валу и неподвижно связанное с корпусом насоса. Кольцо выполняется из эластичного материала и часто имеет сложное сечение с выступающей рабочей кромкой, которая прижимается к валу, кольцевой или спиральной пружиной (3). Существуют варианты, когда пружина отсутствует, а также варианты, когда кольцо имеет простое сечение в виде круга и прямоугольника

В общем случае манжетное уплотнение состоит из полки (5), фланца (8), ножки (4) и рабочей кромки (2), образуемой передней и задней кромками. Для придания необходимой упругости манжеты, полка и фланец армируются металлическим каркасом (6). Манжеты изготавливают из резины или пластмассы.

Основными недостатками манжетного уплотнения являются малая долговечность, ограничение температурного режима работы и незначительный перепад давления, удерживаемый манжетой.

Конструктивное

оформление сальниковых уплотнений может быть различным. Простейшее сальниковое

уплотнение (рис. 2.9 б) состоит из корпуса (2), уплотнительного элемента (3),

нажимной втулки (4) и вспомогательных деталей. В качестве уплотнительного

элемента используется волокнистая набивка (промасленные пенька, хлопчатобумажный

шнур, асбестовый шнур и т.д.), эластичная набивка из прорезиненных материалов,

а также свинцовая, оловянная и алюминиевая стружка. Набивка устанавливается в

гнезде корпуса и при вращении вала остается неподвижной, скользя по валу. Для

достижения лучшей герметичности набивка уплотняется нажимной втулкой с помощью

болтов (5). Для предотвращения выдавливания набивки устанавливается грундбукса

(1).

Рис. 2.9. Варианты манжетного и сальникового уплотнений

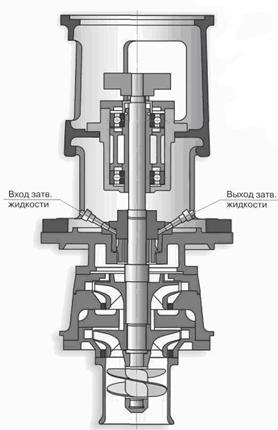

На рис. 2.9 в изображено сальниковое уплотнение с гидравлическим затвором. Использование гидравлического затвора позволяет исключить подсос воздуха в рабочую полость насоса при образовании там вакуумметрического давления. Кроме того, в подобных уплотнениях обеспечивается хорошая смазка сальниковой набивки, отвод тепла и сокращаются потери на трение.

При исправном сальниковом уплотнении через него должно протекать некоторое количество жидкости, служащей для смазки набивки и отвода части тепла, выделяющегося при трении. Через сальник должно просачиваться 60-80 капель в минуту (до 1% подачи насоса). Меньшее просачивание может привести к перегреву уплотнения. Вытекающая жидкость отводится в дренажную линию.

Достоинство такого уплотнения - простота, недостаток - малый срок службы, необходимость ухода (подтяжка, перенабивка), непригодность при окружных скоростях свыше 30 м/с.

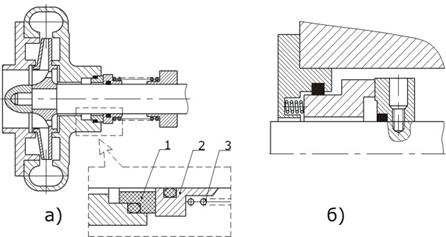

В торцевых уплотнениях (рис. 2.10) уплотняющая поверхность располагается в плоскости перпендикулярной к оси вращения вала насоса.

Рис. 2.10. Варианты торцевых уплотнений.

Основными элементами торцевого уплотнения (рис. 2.10 а) являются подвижный (2) и неподвижный (1) контакты, которые выполняются в виде колец, охватывающих вал насоса, но расположенных с некоторым зазором по отношению к валу. Неподвижный контакт крепится непосредственно к корпусу. Подвижный устанавливается на вал с помощью резинового кольца, которое препятствует протечке жидкости между подвижным контактом и валом, но позволяет подвижному контакту свободно перемещаться по валу в осевом направлении. Вращающийся и подвижный в осевом направлении контакт прижимается к неподвижному посредством пружины (3). Герметичность данного типа уплотнения обеспечивается за счет тщательной шлифовки соприкасающихся поверхностей контактов и их взаимной приработке, а также за счет пружины, прижимающей контакты друг к другу. Такова общая схема торцевого уплотнения.

С точки зрения конструкции и технологии изготовления торцевые уплотнения более сложные, чем сальниковые и имеют многочисленные конструктивные разновидности. Они бывают одинарными или двойными; одноступенчатыми или двухступенчатыми; с внешним или внутренним подводом жидкости к торцевой щели; уплотнения, разгруженные и неразгруженные, в зависимости от отношения давления на контактных поверхностях к уплотняемому давлению и т.д.

В некоторых конструкциях уплотнений для сжатия колец используется сила давления уплотняемой жидкости. Контакты могут прижиматься пружиной, прикрепленной на валу и вращающейся вместе с ним (рис. 2.10 а), - уплотнение с вращающимся аксиально-подвижным узлом; и пружиной, прикрепленной к корпусу (неподвижный контакт фиксируется относительно корпуса через пружину) - уплотнения с невращающимся аксиально-подвижным узлом (рис. 2.10 б, поз.1).

Жесткий неподвижный элемент уплотнения рекомендуется выполнять из твердого материала. Подвижный в осевом направлении элемент - из твердого металла с вклейкой из более мягкого материала (графита, керамики, бронзы).

Торцевые уплотнения нашли широкое применение в центробежных насосах, благодаря следующим преимуществам по сравнению с сальниковыми уплотнениями:

· минимальные утечки и потери мощности (при исправном торцевом уплотнении утечка жидкости не превышает 10 капель в минуту или 0,2÷10 см3/час);

· малая чувствительность к смещениям и биениям вала (работают даже при повышенной вибрации);

· имеют большую долговечность и более широкую зону работы по давлению и окружной скорости;

· практически не требуют ухода, что благоприятствует автоматизации насосных установок;

· меньшие габариты, возможность работы в любых средах.

Торцевые уплотнения чувствительны к твердым частицам, содержащимся в перекачиваемой жидкости, попаданию которых можно препятствовать подачей чистой запирающей жидкости от постороннего источника в зону уплотнения.

В комбинации с контактными концевыми уплотнениями вала используют бесконтактные уплотнения. Бесконтактные уплотнения в высокооборотных насосах могут применяться и как самостоятельные концевые уплотнения.

Бесконтактные уплотнения бывают щелевыми, лабиринтными и динамическими.

В уплотнениях щелевого типа вращающиеся уплотняющие детали (втулки) не соприкасаются. Радиальный зазор в щели равен 0,25÷0,3 мм. Необходимую длину щели определяют расчетом по перепаду давления. Для увеличения сопротивления щели на вращающейся втулке могут быть нарезаны кольцевые канавки. Большему уменьшению утечек также способствует использование лабиринтных уплотнений - разновидность щелевых уплотнений, состоящая из ряда чередующихся узких щелей и расширительных камер (рис. 2.12 б).

Мощность, расходуемая на механические потери в уплотнениях щелевого типа, существенно меньше мощности, расходуемой на потери в сальниках.

Примером динамического уплотнения является винтоканавочное уплотнение (рис. 2.11 а). В корпусе (1) вращается вал (2) с выполненной на нем винтовой нарезкой. При вращении вала возникает осевая сила давления винтовой нарезки на жидкость, которая действует в сторону противоположную приложенному перепаду давления, предотвращая утечку. Благодаря простоте, долговечности и высокой надежности данное уплотнение получило широкое применение. Недостатком данного уплотнения является нереверсивность и отсутствие уплотняющего действия при остановке вала.

Рис. 2.11. Винтоканавочное уплотнение

а – одинарное; б – двойное

Все элементы бесконтактных уплотнений могут быть изготовлены из низкоуглеродистых сталей. Вкладыши изготавливают из антифрикционных материалов: оловянистых бронз, пластмасс и т.п.

Перечисленные варианты бесконтактных и контактных уплотнений могут выполняться в различных конструктивных сочетаниях. Например, динамическое уплотнение и торцевое; торцевое и манжетное, и другие. Такие комбинации могут обеспечить почти полную герметизацию корпуса.

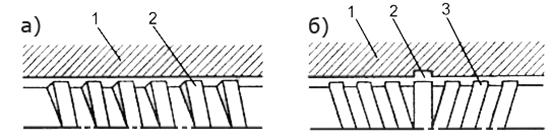

Для уменьшения внутренних утечек жидкости в насосе с выхода рабочего колеса на его вход используют передние уплотнения рабочих колес (рис. 2.1 поз.5). В ступенях многоступенчатых насосов предусматриваются межступенные уплотнения.

Внутренние уплотнения чаще выполняются щелевыми. Пример переднего уплотнения рабочего колеса щелевого типа изображен на рис. 2.12 а. В корпусе насоса (1) неподвижно устанавливается уплотнительное кольцо (2) с буртиком. Кольцо в продольном и радиальном направлении фиксируется штифтом. Наличие съемного уплотнительного кольца необходимо, потому что поверхности уплотнений подвергаются сильному износу в результате быстрого движения жидкости в зазоре. Осевой зазор s2 устанавливается значительно больше радиального s1 между уплотнительным кольцом и выточкой рабочего колеса (3).

На рис. 2.12 б показаны разновидности лабиринтных уплотнений рабочего колеса, имеющих большую эффективность. Однако они имеют более высокую сложность в изготовлении и при определенных условиях могут служить источником дополнительной вибрации ротора.

В некоторых случаях передние уплотнения рабочих колес выполняют контактными.

Рис. 2.12. Варианты передних уплотнений рабочих колес

Центробежные насосы, как правило, имеют гидравлическую разгрузку ротора от осевых сил, имеющих гидродинамическую природу. Величина этих сил зависит от конструкции рабочего колеса и мощности насоса. Чем мощнее насос, тем эти силы больше.

Осевая гидравлическая сила возникает при работе насоса с рабочим колесом одностороннего входа и направлена в сторону всасывания. Причиной возникновения осевой силы является, главным образом, неодинаковость сил давления, действующих справа и слева на рабочее колесо и неодинаковость площадей, на которые эти давления действуют с обеих сторон (площадь заднего диска рабочего колеса больше площади переднего диска).

В результате дисбаланса сил, приложенных к колесу, колесо, а вместе с ним и вал насоса, к которому оно крепится, смещается в сторону всасывания. Смещение происходит со значительной силой, которая воспринимается подшипниками и корпусом насоса. Во избежание их разрушения они усиливаются, а это приводит к усложнению и удорожанию конструкции. Этого можно избежать, если дисбаланс сил уменьшить или полностью ликвидировать с помощью гидравлической разгрузки ротора.

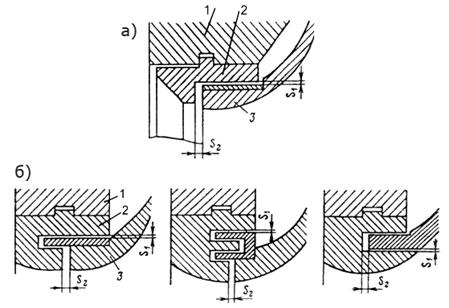

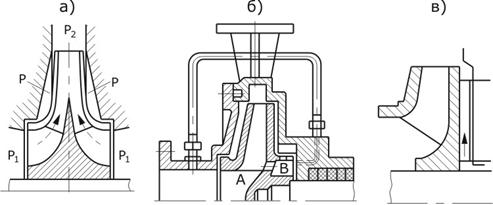

В одноступенчатых насосах применяют следующие способы уравновешивания осевых сил:

1. Использование колес с двухсторонним входом жидкости (рис. 2.13 а). Теоретически осевое усилие в этом случае полностью уравновешивается. Но неточность изготовления и неравномерный износ могут вызвать осевую силу, которая воспринимается упорным подшипником.

2. Применение симметричных уплотнений по обе стороны рабочего колеса (рис. 2.13 б). Щелевые уплотнения выполняют на одном диаметре. Полости А и В для выравнивания давления могут сообщаться либо через отверстия в основном диске, либо при помощи отводящей трубки (показано штриховыми линиями). В последнем случае отверстия в диске не выполняют. При таком уравновешивании на 3-5% снижается кпд насоса из-за увеличения объемных потерь и нарушения структуры потока на входе утечками через отверстия.

3. Выполнением радиальных импеллеров на внешней стороне заднего диска, снижающих давление в задней пазухе (рис. 2.13 в). Такой способ часто применяют для насосов, перекачивающих загрязненные жидкости. Одновременно они снижают давление перед концевым уплотнением. Применение импеллеров связано с дополнительной затратой мощности и снижением кпд насоса.

Рис. 2.13. Способы уравновешивания осевых сил в одноступенчатых насосах

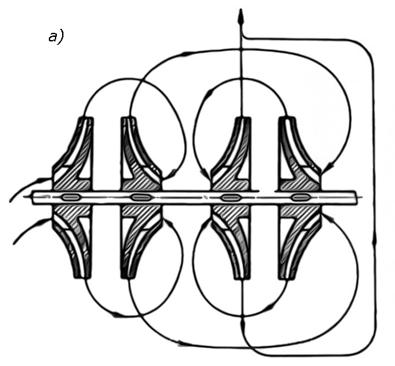

В многоступенчатых насосах используют:

1. В насосах спирального и секционного типа используют симметричное расположение групп рабочих колес входной частью с противоположных сторон (рис. 2.14 а).

2. При одностороннем расположении рабочих колес применяют гидравлические разгрузочные устройства: разгрузочный барабан (рис. 2.14 б) или гидравлическую пяту (рис. 2.14 в).

Рис. 2.14. Способы уравновешивания осевых сил в многоступенчатых насосах

Разгрузочный

барабан (думмис) (рис. 2.14 б) представляет собой цилиндрическую деталь,

устанавливаемую на вал за последней ступенью. Между барабаном (1) и корпусом

(2) образуется дросселирующая щель. Разностью двух давлений (![]() >

>![]() )

по разные стороны барабана создаётся сила, противодействующая осевому усилию. Одновременно достигается разгрузка

от высокого давления уплотнения вала. Преимуществом разгрузочного барабана является

меньшая опасность соприкосновения вращающихся и неподвижных деталей.

Недостатком – неполное уравновешивание осевого усилия во всем диапазоне работы

(устройство – несаморегулирующееся), увеличение осевых габаритных размеров,

меньшая экономичность.

)

по разные стороны барабана создаётся сила, противодействующая осевому усилию. Одновременно достигается разгрузка

от высокого давления уплотнения вала. Преимуществом разгрузочного барабана является

меньшая опасность соприкосновения вращающихся и неподвижных деталей.

Недостатком – неполное уравновешивание осевого усилия во всем диапазоне работы

(устройство – несаморегулирующееся), увеличение осевых габаритных размеров,

меньшая экономичность.

Гидравлическая пята (рис. 2.14 в) является саморегулирующимся уравновешивающим устройством, работающим на всех режимах работы насоса.

Между вращающимся разгрузочным диском (1) и неподвижной подушкой пяты (подпятником) (2) образуются две щели: цилиндрическая дросселирующая щель с постоянным сопротивлением и переменная торцевая щель, в которой осуществляется до 70% дросселирования общего перепада давления. Давление в разгрузочной камере (3) за пятой, соединяющейся трубой с входом в насос, зависит от торцевого зазора. При уменьшении осевой силы ротор под действием силы F, возникающей в торцевом зазоре гидропяты, перемещается вправо. Торцевой зазор несколько увеличивается, происходит перераспределение давления в камерах и устанавливается новое положение равновесия. И наоборот. Гидравлическая пята также разгружает концевое уплотнение вала от высокого давления.

2.4. 2.4. ОСНОВНЫЕ

ТИПОВЫЕ КОНСТРУКЦИИ ЦЕНТРОБЕЖНЫХ НАСОСОВ

Исходя из выше отмеченного, для перекачки различных жидкостей может использоваться большое конструктивное разнообразие центробежных насосов. Наиболее характерные разновидности насосов приведены в приложении методических указаний.

Основные конструктивные и технические особенности насосов отражаются в их маркировке. В различных отраслях экономики находят применение, как правило, вполне определенные марки насосов. В частности, при добыче нефти, ее сборе и транспортировании на насосных станциях нефтегазовых промыслов распространение получили центробежные насосы типов К, НК, НМ, МС, НПС, НТС, НД, НГ, ЦНС, ЦНСн, ЭЦН и некоторые другие. Чаще других в Западной Сибири используются насосы типа ЦНС и ЭЦН.

Буквенная маркировка насосов расшифровывается следующим образом: Н – насос (в некоторых случаях Н – нефтяной); К - консольный с подшипниковым кронштейном; М - моноблочный (рабочее колесо посажено на вал двигателя, а корпуса двигателя и насоса непосредственно сопряжены болтовыми соединениями); С - секционный; ПС - спиральный секционный с плоским горизонтальным разъемом корпуса; ТС - спиральный секционный с торцовым разъемом корпуса; Д - первое колесо с двухсторонним входом; Г - «горячий» - для перекачки жидкостей с высокой температурой; ЦНС - центробежный насос, секционный (ЦНСн – для перекачки нефти); ЭЦ - погружной центробежный насос, смонтированный вместе с электродвигателем (ЭЦН – для нефти, ЭЦВ – для воды).

В маркировке насосов помимо буквенных обозначений приводятся группы цифр, с помощью которых сообщаются технические характеристики машин. Цифровые обозначения вносятся в маркировку двумя различными способами.

При первом способе общая маркировка насоса выглядит следующим образом:

12НД-10х3

Здесь первая цифра 12 соответствует диаметру входного патрубка насоса в миллиметрах, уменьшенному в 25 раз и округленному. Вторая цифра 10 представляет коэффициент быстроходности насоса, уменьшенный в 10 раз и округленный. Последняя группа цифр 3 отражает число ступеней насоса. При отсутствии последней цифры, насос - одноступенчатый.

Аналогично насосам НД маркируются и другие типы насосов. Например, насосы МС, НГ, НК.

При втором способе маркировки вводимые в нее цифровые обозначения соответствуют основным технологическим характеристикам насосов. Например:

НМ- 5000-210

Первая группа цифр 5000 здесь указывает на подачу насоса, выраженную в кубических метрах в час, последняя группа цифр 210 дает информацию о напоре, развиваемом насосом в метрах столба перекачиваемой жидкости.

Помимо приведенных вариантов маркировки существуют другие. При этом необходимо отметить, что нередко система маркировки одних и тех же насосов подвергается пересмотру.

2.5. Основные

типовые конструкции насосов

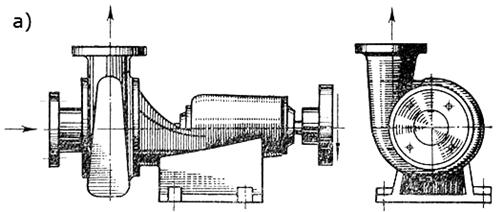

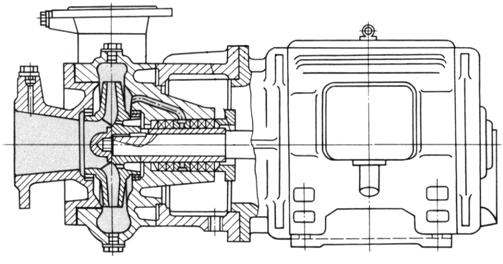

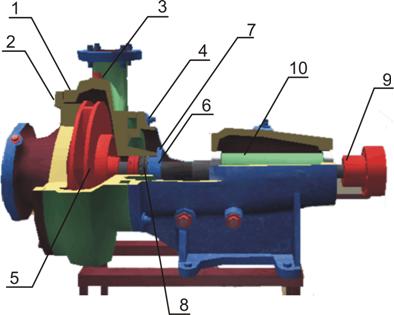

Рис. 3.1. Вариант насоса типа К

Рис. 3.2. Вариант насоса типа К

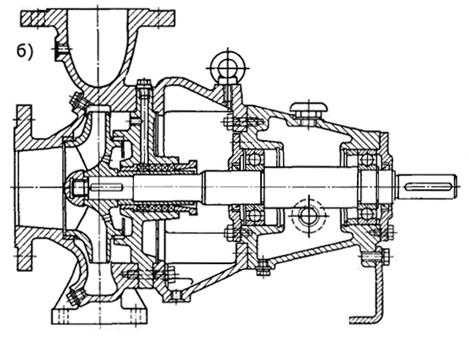

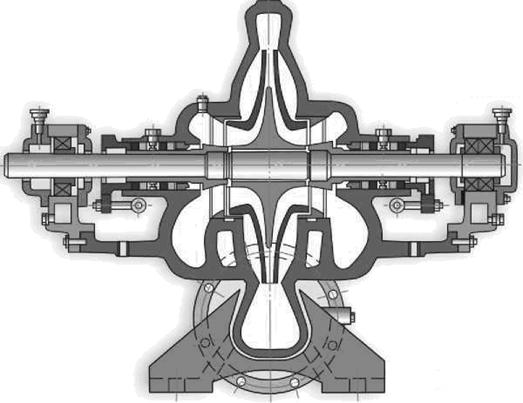

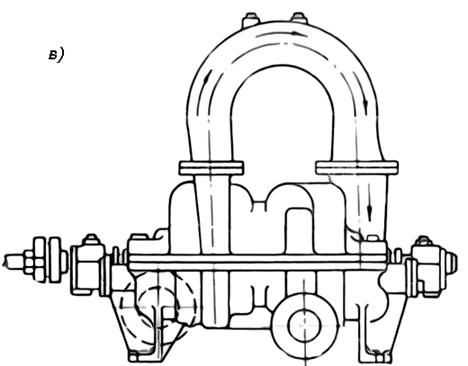

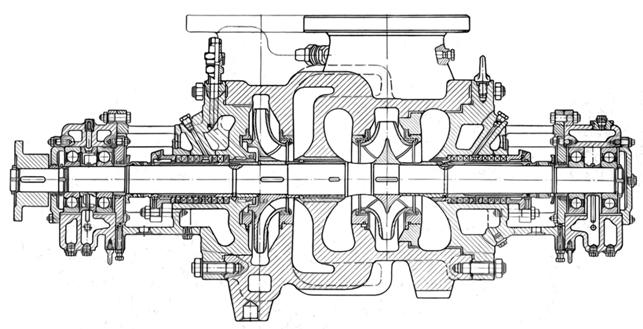

Рис. 3.3. Насос типа Д

Рис. 3.4. Насос типа КМ

Рис. 3.5. Насос типа ЦНС

Рис. 3.6. Насос типа Н

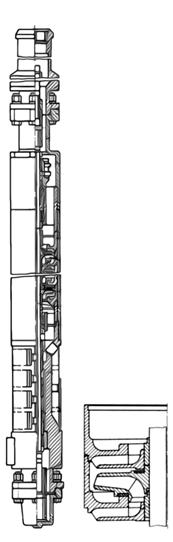

Рис. 3.7. Насос типа ЭЦН

Рис. 3.8. Вариант центробежного насоса (тип КСВ – для конденсата)

Рис. 3.9. Вариант консольного насоса (для нефти и нефтепродуктов)

Рис. 3.10. Вариант центробежного насоса (тип НТ – для горячих нефтепродуктов и сжиженных нефтяных газов)

3. Оборудование.

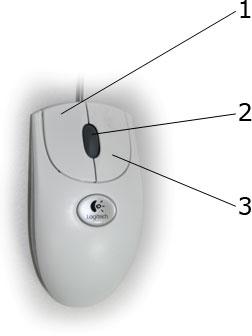

Активные клавиши

Для работы в этой лабораторной работе применяются следующие клавиши:

W, S, A, D – для перемещения в пространстве;

F2, E – аналоги средней клавиши манипулятора (при первом нажатии берется объект, при последующем – ставится);

Ctrl – присесть;

F10 – выход из программы.

Рис. 3.1. Активные клавиши клавиатуры

Рис. 3.2. Функции манипулятора

Левая клавиша мыши (1) - при нажатии и удерживании обрабатывается (поворачивается, переключается) тот или иной объект.

Средняя клавиша (2) - при первом нажатии (прокрутка не используется) берется объект, при последующем – ставится (прикрепляется). Правая клавиша (3) - появляется курсор–указатель (при повторном - исчезает). Примечание: При появившемся курсоре невозможно перевести взгляд вверх и стороны.

4. ПОРЯДОК

ВЫПОЛНЕНИЯ РАБОТЫ

Цель лабораторной изучение конструкции – разборка, изучение конструкции и сборка насоса.

4.1. Насос №1

У насоса можно снять определенную деталь. Деталь зависает в воздухе над столом и ее можно вращать по разным осям для более детального изучения.

Рис. 4.1. Вариант насоса типа К

1 – отвод; 2 – болты; 3 – разгрузочное отверстие; 4 – болты; 5 – рабочее колесо; 6 – грундбукса; 7 – болты; 8 – сальниковая набивка; 9 – муфта; 10 - опоры вала

У насоса № 1 (рис. 4.1) можно снять и рассмотреть:

· крышку (1);

· колесо (5);

· отвод (3);

· грундбуксу (6), прижимающую уплотнитель - сальниковую набивку (8);

· муфту (9);

· опору вала (10).

Соблюдайте логичную последовательность разборки и сборки.

4.2. Насос №2

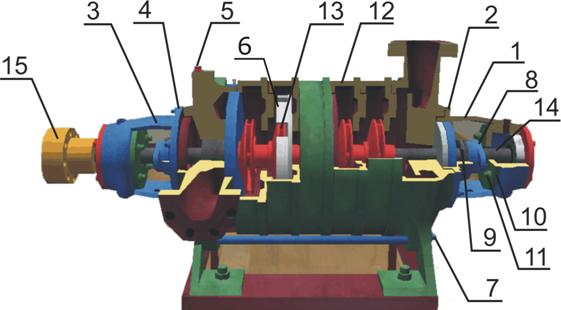

Рис. 4.2. Насос типа ЦНС

1, 3 – опоры вала; 2, 4 – болты опор вала; 5 - разгрузочное отверстие; 6 – направляющий аппарат; 7 – стяжной винт; 8 – грундбукса; 9 – сальниковая набивка; 10 – крышка опоры вала; 11 – болты; 12 – секция; 13 – рабочее колесо; 14 – вал; 15 - муфта

У насоса № 2 (рис. 4.2) можно снять и рассмотреть:

· опору вала (1);

· крышку опоры вала (10);

· направляющий аппарат (6);

· секцию насоса (12);

· рабочее колесо (13);

· муфту (15).

Соблюдайте логичную последовательность разборки и сборки.

5. ОТЧЕТ

1. В отчете необходимо привести свои выводы о достоинствах и недостатках всех рассматриваемых в работе конструкторских решений. Кратко аргументируйте свои выводы.

2. Для каждого, предложенного преподавателем, насоса дайте развернутую классификационную характеристику

6. КОНТРОЛЬНЫЕ

ВОПРОСЫ

1. Каков принцип действия центробежных насосов?

2. Перечислить основные конструктивные узлы насоса.

3. Каково назначение и физический смысл коэффициента быстроходности?

4. Какие насосы называются вертикальными?

5. Какова характерная особенность консольных насосов?

6. В каких насосах преимущественно используются направляющие аппараты в отводах?

7. Назвать основные элементы торцевого уплотнения.

8. Как при эксплуатации можно определить исправность сальникового уплотнения?

9. Как при эксплуатации можно определить исправность торцевого уплотнения?

10. Где устанавливается и для чего служит переднее уплотнение насоса?

11. Как предотвращается перегрев контактных уплотнений?

12. Какие виды подшипников по воспринимаемой нагрузке используются в насосах?

13. Причина возникновения осевых сил, действующих на ротор насоса?

14. Какие способы разгрузки ротора насоса от осевых сил используются в конструкциях насосов?

15. Дать в соответствии с маркировкой техническую характеристику насосов марки ЦНС 180-1422; 1,5К6.

16. Дать в соответствии с маркировкой конструктивную характеристику насосам марки ЦНС 180-1422; 1,5К6.

7. ЛИТЕРАТУРА

1. Абдурашитов С.А., Тупиченков А.А., Вершинин И.М. и др. Насосы и компрессоры. - М.: Недра, 1974.

2. Башта Т.М., Руднев С.С. и др. Гидравлика, гидравлические машины и гидроприводы. - М.: Машиностроение, 1982.

3. Беззубов А.В., Щелканин Ю.В. Насосы для добычи нефти: Справочник рабочего. - М.: Недра, 1986.

4. Верзилин О.И. Современные буровые насосы. - М.: Машиностроение, 1971.

5. Касьянов В.М. Гидромашины и компрессоры: Учебник для вузов, 2-е изд. перераб. и доп. – М.: Недра, 1981.

8. Авторы

Лабораторная работа «Изучение принципа работы и конструкции центробежных насосов» по дисциплине «Гидромашины и компрессоры».

Методическое обеспечение:

Двинин А. А. – к.т.н., доцент.

Безус А. А. – к.т.н., доцент.

Редактор: Яковлев О.В.

3D графика: Червов А.С.

Script программирование: Тарасенко А.В.