1. Изучение конструкции центробежных насосов и схем соединения. Введение

Цели работы:

1. Определение параметров рабочей точки системы «центробежный насос-трубопровод», регулирование системы с помощью дросселирования.

2. Определение параметров рабочей точки двух параллельно работающих насосов.

3. Определение параметров рабочей точки двух последовательно работающих насосов.

Задачи:

· изучить гидродинамическую напорно-расходную характеристику систему «центробежный насос-трубопровод»;

· изучить принципиальные схемы обвязки насосов;

· изучить построение суммарной напорно-расходной характеристики насосов при последовательном и параллельном соединении.

2. Теория

2.1. Основы теории гидромашин

Гидравлическими машинами называются устройства, в которых происходит преобразование энергии протекающей жидкости.

Гидромашина, предназначенная для преобразования механической энергии в энергию движущейся жидкости, называется насосом, и, наоборот, гидромашина для преобразования энергии движущейся жидкости в механическую энергию - называется гидротурбиной (гидродвигателем).

По принципу действия насосы подразделяются на две основные группы: динамические и объемные. К первой относятся насосные агрегаты, где жидкость под воздействием гидродинамических сил перемещается в камере постоянно сообщающейся с входом и выходом насоса. В объемных – перемещение рабочей среды осуществляется под воздействием поверхностного давления при периодическом изменении объема насосной камеры попеременно сообщающейся с входом и выходом насоса.

В группу динамических насосов относят: лопастные (центробежные и осевые насосы), насосы трения (вихревые, дисковые, червячные гидроструйные), инерционные (вибрационные); к объемным – насосы возвратно-поступательного действия (поршневые, плунжерные), а также роторные (шестеренчатые и винтовые). Гидравлическая передача, передающая механическую энергию с использованием гидромашин, называется гидродинамической.

Насосы, в которых механическая энергия преобразуется путем подведения к лопастному колесу, называются лопастными насосами. В общем случае лопастные насос и турбина являются обратимыми машинами и могут работать как в насосном, так и в турбинном режиме. В центробежном лопастном насосе жидкость под действием центробежных сил перемещается к периферии.

Для того чтобы определиться в выборе насосного агрегата в каждом конкретном случае, необходима следующая информация:

· назначение насоса и его место в гидравлической системе;

· объем транспортируемой жидкости и с каким давлением;

· информация о рабочей (перекачиваемой) среде, а именно: вязкость, химическая активность, наличие твердых веществ и их величина, температурные показатели рабочей среды, ее взрыво-пожаробезопасность и токсичность;

· условия эксплуатации.

Определяющими техническими параметрами насосов являются подача (расход) и напор (давление). Подача (Q, м3/ч) – это объем жидкости, подаваемой насосом в единицу времени. Напор (Н, м) – это разность удельных энергий жидкости в сечениях после и до насоса.

Гидравлические машины широко применяются в нефтяной и газовой промышленности, металлургической отрасли, дорожной и строительной технике, лесозаготовительном комплексе и др.

Рабочим органом лопастной машины является вращающееся рабочее колесо, снабженное лопастями. Энергия от рабочего колеса жидкости (лопастный насос) или от жидкости рабочему колесу (лопастный двигатель) передается путем динамического взаимодействия лопастей колеса с обтекающей их жидкостью. К лопастным насосам относятся центробежные и осевые.

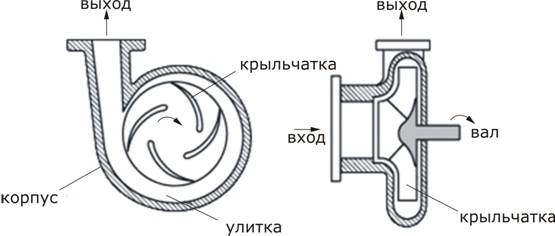

Простейшая схема центробежного насоса состоит из трех основных элементов - подвода, рабочего колеса и отвода. По подводу жидкость подается в рабочее колесо из подводящего трубопровода. Назначением рабочего колеса является передача жидкости энергии от двигателя. Рабочее колесо центробежного насоса состоит из ведущего и ведомого (обода) с диском, между которыми находятся лопатки, изогнутые, как правило, в сторону противоположную направлению вращения колеса. Ведущим диском рабочее колесо крепится на валу. Жидкость движется через колесо из центральной его части к периферии. По отводу жидкость отводится от рабочего колеса к напорному патрубку или, в многоступенчатых насосах, к следующему колесу.

К наиболее распространенным лопастным гидродвигателям относятся радиально-осевые и осевые гидротурбины. Радиально-осевая гидротурбина принципиально не отличается по конструкции от центробежного насоса. Направление движения жидкости в ней и направление вращения колеса противоположны движению в центробежном насосе. Радиально-осевая турбина и центробежный насос являются обратимыми машинами и могут работать как в турбинном, так и в насосном режимах.

Механизм передачи энергии в лопастной гидромашине следующий. При обтекании потоком крылового профиля (крыльчатка) на его верхней и нижней поверхностях образуется перепад давления и, следовательно, возникает сила Р, которая называется подъемной силой.

Аналогично возникает подъемная сила на лопатках рабочего колеса лопастной гидромашины при движении их в жидкости. У лопастного насоса направление момента подъемных сил противоположно направлению вращения рабочего колеса. Преодолевая этот момент при вращении, колесо совершает работу. Для этого к колесу от двигателя подводится энергия, которая, согласно закону сохранения энергии, передается жидкости и увеличивает ее удельную энергию.

Рис. 2.1. Схема центробежного насоса

В дальнейшем удельная энергия жидкости частично превращается в тепло из-за трения между слоями жидкости в насосе и, следовательно, теряется, частично остается в форме механической удельной энергии, составляя полезный напор насоса. Насос конструируют так, чтобы потери энергии были как возможно малыми. У лопастного двигателя (гидротурбины) направление момента подъемных сил совпадает с направлением вращения колеса. Воздействуя на лопатки, жидкость вращает рабочее колесо, передавая ему энергию. Лопастные насосы бывают одноступенчатыми и многоступенчатыми. Одноступенчатые насосы имеют одно рабочее колесо, многоступенчатые насосы - несколько последовательно соединенных рабочих колес, закрепленных на одном валу. Насос двустороннего входа имеет раздваивающийся спиральный подвод. Жидкость входит в рабочее колесо с двух сторон двумя потоками. В рабочем колесе эти потоки соединяются и выходят в общий отвод. Одноступенчатые насосы сообщают жидкости ограниченный напор. Для повышения напора применяют многоступенчатые насосы, в которых жидкость проходит последовательно через несколько рабочих колес, закрепленных на одном валу. При этом пропорционально числу колес увеличивается напор насоса.

Вопросы совершенствования конструкций, повышения КПД и надежности гидравлических машин являются актуальными и в настоящее время.

3. Оборудование

3.1. Активные клавиши

Для работы в этой лабораторной работе применяются следующие клавиши:

W, S, A, D – для перемещения в пространстве;

F2, E – аналоги средней клавиши манипулятора (при первом нажатии берется объект, при последующем – ставится);

Ctrl – присесть;

F10 – выход из программы;

Z – приближение.

Рис. 3.1. Активные клавиши клавиатуры

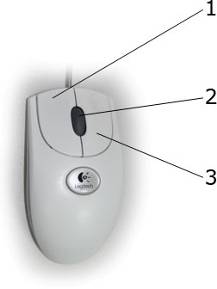

Рис. 3.2. Функции манипулятора

Левая клавиша мыши (1) - при нажатии и удерживании обрабатывается (поворачивается, переключается) тот или иной объект.

Средняя клавиша (2) - при первом нажатии (прокрутка не используется) берется объект, при последующем – ставится (прикрепляется).

Правая клавиша (3) - появляется курсор–указатель (при повторном - исчезает).

Примечание: При появившемся курсоре невозможно перевести взгляд вверх и стороны.

3.2. Экспериментальная установка

Лабораторная установка (рис. 3.3) состоит из двух центробежных насосов Н1 и Н2 (подача 2,5 м3/час, напор - 10 м), обвязка которых позволяет как последовательное подключение, так и параллельное. Насосы перекачивают жидкость из питающего резервуара в напорный резервуар. На всасывающем трубопроводе установлен манометр МН1. На нагнетательном трубопроводе установлен манометр МН2, расходомерная диафрагма Д1 с дифференциальным манометром ДМ. Расход жидкости в системе регулируется с помощью вентиля В1. Обратный клапан ОК служит для предотвращения обратного перетока жидкости из напорного бака при выключенных насосах.

Рис. 3.3. Схема лабораторного стенда

Рис. 3.4. Стенд в виртуальной работе

4. Порядок выполнения работы

4.1. Определение рабочей точки системы «центробежный насос – трубопровод»

4.1.1. Общие положения

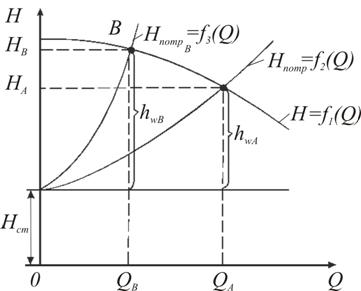

Для определения рабочей точки системы «насос – трубопровод» следует на одном и том же графике в одинаковых масштабах изобразить характеристики насоса и насосной установки.

Характеристикой трубопровода называется зависимость

требуемого напора ![]() от расхода жидкости:

от расхода жидкости:

|

|

(4.1) |

где ![]() - статический напор установки:

- статический напор установки:

![]() - геометрический напор, определяемый

расстоянием по вертикали между уровнями жидкости в питающем и приемном

резервуарах, м;

- геометрический напор, определяемый

расстоянием по вертикали между уровнями жидкости в питающем и приемном

резервуарах, м;

![]() ,

, ![]() - избыточные давления на свободных

поверхностях в питающем и приемном резервуарах соответственно, Па;

- избыточные давления на свободных

поверхностях в питающем и приемном резервуарах соответственно, Па;

![]() - суммарные потери напора во всасывающем

и напорном трубопроводах, м.

- суммарные потери напора во всасывающем

и напорном трубопроводах, м.

Насос, перекачивающий жидкость, работает в режиме, при

котором требуемый напор равен напору, развиваемому насосом. Равенство напора,

развиваемого насосом, и потребного напора насосной установки характеризует

режим работы, определяемый рабочей точкой (рис. 4.1), параметры которой ![]() и

и ![]() . Это

означает, что насос, работая на данный трубопровод, создает напор

. Это

означает, что насос, работая на данный трубопровод, создает напор ![]() , обеспечивая

подачу в трубопровод

, обеспечивая

подачу в трубопровод ![]() .

.

Для обеспечения нормальной экономичной работы насоса рабочая точка должна находиться в рабочей зоне насоса.

Чтобы изменить режим работы насоса, необходимо изменить

либо характеристику насоса, либо характеристику трубопровода. Характеристику

трубопровода можно изменить при помощи регулирующей задвижки (дросселирование).

Если прикрыть задвижку, то гидравлические сопротивления трубопровода

увеличатся, характеристика пойдет круче и точка пересечения характеристик

насоса и трубопровода переместится влево (из - т. А в т. В) Подача насоса при

этом уменьшается с ![]() до

до ![]() .

.

Рис. 4.1. Совмещенная Q-H характеристика системы «насос-трубопровод»

4.1.2. Порядок выполнения

1. Откройте краны 1, 2, 6; закройте краны 3, 4, 5, 7 (или откройте краны 3, 4, 5; закройте краны 1, 2, 6, 7).

2. Нажмите на кнопку первого (второго) насоса.

3. Откройте щиток электропитания, переведите тумблер в положение «вкл». Запустится насос.

4. При полностью открытом вентиле В1 на напорном трубопроводе снимите показания приборов.

5. Прикройте вентиль и снова снимите показания всех приборов.

6. Все данные сведите в таблицу 5.1.

4.1.3. Порядок обработки результатов измерений

1. По тарировочной кривой ![]() (рис. 4.2), используя показания

дифференциального манометра, определите производительность насоса при полностью

открытой задвижке (режим А) и при частично закрытой задвижке (режим В).

(рис. 4.2), используя показания

дифференциального манометра, определите производительность насоса при полностью

открытой задвижке (режим А) и при частично закрытой задвижке (режим В).

Рис. 4.2. Тарировочная кривая расходомерной диафрагмы

2. Напор, развиваемый насосом для двух режимов работы, определите по уравнению:

|

|

(4.2) |

3. Рассчитайте суммарные потери напора:

|

|

(4.3) |

где ![]() ,

, ![]() – суммарные потери напора во всасывающем

и нагнетательном трубопроводах соответственно.

– суммарные потери напора во всасывающем

и нагнетательном трубопроводах соответственно.

|

|

(4.4) |

т.к. ![]() м, следовательно, суммарные потери напора

будут:

м, следовательно, суммарные потери напора

будут:

|

|

(4.5) |

где ![]() ,

, ![]() – длина

всасывающего и напорного трубопроводов соответственно равные;

– длина

всасывающего и напорного трубопроводов соответственно равные;

![]() ,

, ![]() - суммарные коэффициенты местных сопротивлений на всасывающем и напорном трубопроводах соответственно равные;

- суммарные коэффициенты местных сопротивлений на всасывающем и напорном трубопроводах соответственно равные;

4. Постройте характеристику насоса, характеристику

трубопровода ![]() по уравнению (4.1), причем

по уравнению (4.1), причем ![]() , т.к.

, т.к. ![]() .

.

5. Определите параметры рабочей точки при полностью открытой задвижке (режим А);

6. Определите параметры рабочей точки при дросселировании (режим В).

4.2. Параллельное соединение насосов

4.2.1. Общие положения

Работа нескольких насосов на трубопровод оценивается

рабочей точкой системы. Рабочая точка при этом определяется графоаналитически,

как точка пересечения характеристики трубопроводной системы ![]() с суммарной

характеристикой работающих насосов

с суммарной

характеристикой работающих насосов ![]() изображенных в одном масштабе.

изображенных в одном масштабе.

При параллельной работе насосов на один трубопровод, расход жидкости равен сумме подач всех параллельно работающих насосов, а напоры, развиваемые насосами, практически одинаковы.

Следовательно, для получения суммарной характеристики параллельно работающих насосов необходимо сложить подачи этих насосов при соответствующих одинаковых развиваемых напорах. Пример построения такой характеристики представлен на рис. 4.3.

Рис. 4.3. Построение суммарной характеристики двух параллельно работающих насосов

Пересечение характеристики трубопроводной системы ![]() с суммарной

характеристикой насосов

с суммарной

характеристикой насосов ![]() определяет рабочую точку А, параметры

которой

определяет рабочую точку А, параметры

которой ![]() и

и

![]() .

.

Параллельное соединение насосов применяется для увеличения пропускной способности системы.

4.2.2. Порядок проведения работы

1. Откройте краны 1, 2, 3, 4, 5 и 6, закройте кран 7.

2. Нажмите на кнопки включения первого и второго насосов.

3. Откройте щиток электропитания, переведите тумблер в положение «вкл». Насосы запустятся.

4. Снимите показания приборов: манометров ![]() и

и ![]() ,

дифференциального манометра

,

дифференциального манометра ![]() .

.

5. Результаты занесите в таблицу 5.2.

4.2.3. Порядок обработки результатов измерений

1. По тарировочной кривой ![]() (рис. 4.2), используя показания

дифференциального манометра, определите расход жидкости.

(рис. 4.2), используя показания

дифференциального манометра, определите расход жидкости.

2. Постройте суммарную характеристику двух параллельно

работающих насосов и характеристику трубопроводной системы ![]() .

.

3. Определите параметры рабочей точки ![]() и

и ![]() графическим способом.

графическим способом.

4. Опытным путем определите параметры рабочей точки, используя показания приборов:

|

|

(4.6) |

4.3. Последовательное соединение насосов

4.3.1. Общие положения

Последовательное соединение насосов используется для увеличения напора в тех случаях, когда один насос не может создать требуемого напора. В этом случае подача насосов одинакова, а общий напор равен сумме напоров обоих насосов при постоянной подаче.

Следовательно, для получения суммарной характеристики последовательно работающих насосов необходимо суммировать развиваемые напоры при постоянной подаче. Пример построения такой характеристики представлен на рис. 4.4.

Рис. 4.4. Построение суммарной характеристики

двух последовательно работающих насосов

Пересечение суммарной характеристики насосов ![]() с

характеристикой трубопроводной системы

с

характеристикой трубопроводной системы ![]() дает рабочую точку системы (т. В),

параметры которой - напор

дает рабочую точку системы (т. В),

параметры которой - напор ![]() и подача

и подача ![]() .

.

4.3.2. Порядок проведения работы

1. Откройте краны 1, 2, 3, 4 и 7, закройте краны 5 и 6.

2. Нажмите на кнопки включения первого и второго насосов.

3. Откройте щиток электропитания, переведите тумблер в положение «вкл». Насосы запустятся.

4. Снимите показания приборов: манометров ![]() и

и ![]() ,

дифференциального манометра

,

дифференциального манометра ![]() .

.

5. Результаты показаний занесите в таблицу 5.2.

4.3.3. Порядок обработки результатов измерений

1. По тарировочной кривой ![]() (рис. 4.2.), используя

показания дифференциального манометра, определите расход жидкости.

(рис. 4.2.), используя

показания дифференциального манометра, определите расход жидкости.

2. Постройте суммарную характеристику двух последовательно

работающих насосов и характеристику трубопроводной системы ![]() .

.

3. Определите параметры рабочей точки ![]() и

и ![]() графическим способом.

графическим способом.

4. Опытным путем определите параметры рабочей точки, используя показания приборов:

|

|

(4.7) |

5. Отчет

1. Студент: ФИО, группа.

ОТЧЕТ

по лабораторной работе

«Изучение конструкции центробежных насосов и схем соединения»

Цель:_______________________________________________________________________________________________________________________________

Задачи: ______________________________________________________________________________________________________________________________________________________________________________________________________

2.Схема лабораторной установки.

3. Ход работы.

4.Результаты экспериментальных исследований (таблицы 5.1 и 5.2).

5.Расчеты.

6. Основные выводы.

7. Результаты экспериментальных исследований.

Таблица 5.1

|

№ п/п |

Измеренные параметры |

Рассчитанные параметры |

||||

|

|

|

|

|

|

|

|

|

1 |

|

|

|

|

|

|

|

2 |

|

|

|

|

|

|

Таблица 5.2

|

Опыт |

Измеренные параметры |

Рассчитанные параметры |

|||

|

|

|

|

|

|

|

|

параллельное соединение |

|

|

|

|

|

|

последовательное соединение |

|

|

|

|

|

6. Авторы

Лабораторная работа «Изучение конструкции центробежных насосов и схем соединения» по дисциплине «Гидромеханика»

Методическое обеспечение: доцент, к.т.н. Земенкова М.Ю.; Воронин К.С., Тырылгин И.В., Шарипов Э.А.

Под редакцией проф., д.т.н. Земенкова Ю.Д.

Редактор: Яковлев О.В.

3D-графика: Елесин А.С.

Script-программирование: Каздыкпаева А.Ж.

,

,

,

,  ,

, ,

,