Методическое обеспечение: Белозеров

В.А.

Редактор: Гордеева Ю.В.

3D графика: Дубин А.Н.

Script программирование: Егоров

А.И.

Управление проектами:

Сергиенко Е.В.

Лабораторная работа

Тема: Определение жесткости

токарного станка производственным методом

ВВЕДЕНИЕ

Цель работы: Научиться определять жесткость токарного станка производственными методами.

1 ТЕОРЕТИЧЕСКИЕ ПОЛОЖЕНИЯ

Силы резания, закрепления, инерционные силы, возникающие при обработке на металлорежущих станках, передается на упругую технологическую систему (ТС), вызывая ее деформацию. Эта деформация складывается из деформаций основных деталей системы, деформации стыков, а также деформаций соединительных деталей (болты, клинья и др.). Наибольшее влияние на величину упругих деформаций системы, как правило, оказывают деформации стыков и соединительных деталей

Способность упругой системы оказывать сопротивление действию сил, стремящихся ее деформировать, характеризует ее жесткость.

Перемещение звеньев упругой системы происходит в направлении действия сил и вызывает изменение взаимного расположения режущего лезвия инструмента и обрабатываемой детали, что приводит к возникновению погрешностей обработки.

Упругие

деформации ТС в ряде случаев являются определяющими с точки зрения точности обработки,

так как погрешности, вызванные ими, могут достигать 20![]() 30 % от суммарной погрешности обработки. Кроме того,

жесткость ТС оказывает большое влияние на виброустойчивость

системы и на производительность механической обработки.

30 % от суммарной погрешности обработки. Кроме того,

жесткость ТС оказывает большое влияние на виброустойчивость

системы и на производительность механической обработки.

Жесткостью ТС в технологии машиностроения принято называть отношение составляющей силы резания, направленной по нормали к обработанной поверхности, к смещению лезвия инструмента относительно детали, отсчитываемому в том же направлении, при действии всех составляющих силы резания.

Жесткость выражается формулой:

(н/м) ( 1.1)

(н/м) ( 1.1)

Как показал эксперимент, с

изменением нагрузки жесткость несколько изменяется и поэтому на практике чаще

всего определяют среднюю жесткость в диапазоне эксплуатационных нагрузок от

нуля до Ру max

.

( 1.2)

( 1.2)

Такой метод расчета жесткости (только по Ру) принят для упрощения расчетов, так как на деформации в направлении нормали к обрабатываемой поверхности оказывают некоторое влияние также и составляющие силы резания Pz и Px.

Для

упрощения технологических расчетов часто пользуются понятием податливости.

Податливостью ![]() называется величина,

обратная жесткости, выраженная в м/н.

называется величина,

обратная жесткости, выраженная в м/н.

( 1.3)

( 1.3)

Если жёсткость элементов станка очень велика, а жёсткость обрабатываемой заготовки мала (обточка длинного и тонкого на массивном станке), то отжатия уп.б и уз.б малы, а узаг значительно. В результате этого форма заготовки становится бочкообразной. Наоборот, при обработке массивной заготовки, дающей минимальный прогиб, на станке малой жёсткости (уп.б и уз.б значительны) форма заготовки получается корсетообразной с наименьшим диаметром в середине заготовки.

В случае обработки заготовки в центрах при положении резца в середине обрабатываемой заготовки жёсткость станка можно найти из соотношения

(

1.4)

(

1.4)

При положении резца на расстоянии х от передней бабки жёсткостью станка в сечении приложения резца определяется по формуле

( 1.5)

( 1.5)

При выводе формул учитывается только жёсткость узлов станка. Жёсткость остальных элементов технологической системы (приспособления, инструменты, заготовки) принимается бесконечно большой.

Технологическая система станок-приспособление-заготовка инструмент представляет собой упругую систему, деформации которой в процессе обработки обусловливают возникновение систематических и случайных погрешностей размеров и геометрической формы обрабатываемых заготовок. Вместе с тем эта технологическая система является замкнутой динамической системой, способной к возбуждению и поддержанию вибраций, порождающих погрешности формы обрабатываемых поверхностей (некруглость, волнистость) и увеличивающих их шероховатость.

При обработке

в центрах на токарном станке гладкого вала (рис. 1.1) в начальный момент, когда

резец находится у правого конца вала, вся нормальная составляющая Ру усилия резания передается через заготовку на задний центр, пиноль и

заднюю бабку станка, вызывая упругую деформацию названных элементов (изгиб

заднего центра и пиноли, отжатие yз.б корпуса задней бабки) в направлении «от рабочего».

Это приводит к увеличению расстояния от вершины резца до оси вращения заготовки

на величину yз.б и к

соответствующему возрастанию радиуса обработанной заготовки.

Одновременно с

этим под действием Ру происходит упругое отжатие yинстр резца и суппорта в направлении «на рабочего», что, в свою очередь,

влечет за собой увеличение расстояния от вершины резца до оси вращения заготовки,

а, следовательно, и радиуса обработанного изделия. Таким образом, в начальный

момент диаметр обработанной поверхности фактически оказывается больше

диаметра, установленного при настройке, на величину D= 2 (yз.б + yинстр). При

дальнейшем обтачивании и перемещении резца от задней бабки к передней отжатие задней бабки уменьшается, но возникают отжатие передней

бабки yп.б и обрабатываемой заготовки yЗАГ., которые также увеличивают фактический

диаметр обработки. В некотором сечении А

- А фактический диаметр обтачиваемой заготовки

оказывается равным

D![]() = D

= D![]() +2(y

+2(y![]() + y

+ y![]() + y

+ y![]() + y

+ y![]() ) (

1.6)

) (

1.6)

В связи с тем

что упругие отжатия элементов станка (кроме отжатия yинстр суппорта и инструмента) изменяются по длине

обработки заготовки, ее диаметр, а, следовательно, и форма оказываются

переменными по длине. Погрешности размера и формы заготовки в данном случае

равняются удвоенной сумме упругих отжатий в технологической

системе. Упругие отжатая y определяются

действующими в направлении этих отжатий усилиями и

жесткостью технологической системы.

Жесткостью j технологической системы называется

способность этой системы оказывать сопротивление действию деформирующих ее сил.

Если жесткость элементов станка

очень велика, а жесткость обрабатываемой заготовки мала (обточка длинного и

тонкого вала на массивном станке ), то отжатия и

малы, а значительно. В результате

этого форма заготовки становится бочкообразной. Наоборот, при обработке массивной заготовки, дающей минимальный

прогиб, на станке малой жесткости ( и значительны) форма заготовки получается корсетообразной с наименьшим диаметром середине

заготовки.

Исключительно большое значение жесткости при механической обработке привело к разработке ряда методик расчета и экспериментальной проверки жесткости отдельных составляющих ТС.

Существует несколько методов определения жесткости металлорежущих станков и их отдельных узлов. Основными являются следующие методы:

1) статистический (испытания на неработающем станке);

2) производственный (испытания при обработке заготовки);

3) динамический (испытания в процессе колебаний).

|

|

|

Рис. 1.1. Упругие отжатия технологической системы токарного станка |

Статистический

метод определения жесткости станков имеет существенные недостатки:

1) он сложен и требует длительного испытания:

2) жесткость станка, определяется в статистическом состоянии, лишь приблизительно характеризует упругие перемещения станка в процессе работы.

Производственный метод испытания жесткости станков основан на том, что при обработке заготовки с неравномерным припуском (изменяющая глубина резания t) форма заготовки (эксцентричность, ступенчатость) копируется на обработанной поверхности. Степень копирования тем больше, чем меньше жесткость ТС. При этом методе заготовка должна быть весьма жёсткой, а резец должен иметь минимальный вылет для того, чтобы при определении жёсткости станка и его узлов можно было бы пренебречь деформациями заготовки и режущего инструмента. Для определения жёсткости токарного станка производственным методом используются три методики:

1) методика, предложенная проф. Соколовским А.П.;

2) методика, предложенная Кораблёвым П.А., научным работником МАТИ;

3) методика, предложенная проф. Корсаковым В.С.

1.1 Расчет жесткости по методике проф. Соколовского А.П.

Этот метод испытания жёсткости металлорежущих станков основан на принципе обработки заготовок с неравномерным припуском (переменной глубиной резания). Неравномерный припуск при обработке может быть получен за счёт эксцентричности заготовки, её конусности или ступенчатости.

Для испытания жёсткости токарных станков удобно использовать ступенчатую заготовку (Рис. 1.2).

Рис. 1.2. Заготовка для определения жёсткости токарного станка методикой проф. Соколовского А.П.

Узкая ступенчатая заготовка обтачивается на диаметр d при постоянной подаче S и скорости резания V.

Ввиду разной глубины резания при обработке различных ступеней заготовки (она меняется от t2 до t1) радиальная составляющая силы резания Pz будет различной, а следовательно, будут разными и отжатия, возникающие в процессе обработки. Иначе говоря, форма заготовки будет влиять на форму детали - деталь будет получаться также ступенчатой.

Погрешность детали DДЕТ. определится по формуле:

(

1.7)

(

1.7)

или по формуле:

![]() (

1.8)

(

1.8)

Но так как деформацию системы y1 и y2 можно определить, используя определение жёсткости станка, то формулу (8) можно преобразовать следующим образом:

( 1.9)

( 1.9)

Радиальная составляющая сила Py может быть выражена через тангенциальную составляющую силы резания Pz, тогда:

![]() (

1.10)

(

1.10)

где:

l - коэффициент, характеризующий

отношение  и зависящий от геометрии

резца, состояния режущей кромки и механических свойств обрабатываемого

материала.

и зависящий от геометрии

резца, состояния режущей кромки и механических свойств обрабатываемого

материала.

Величина l определяется:

l=l0 Ks Kj ( 1.11)

Значение l0; Ks; Kj даны в таблицах 4,5,6 приложения.

Определяя Pz по формуле Челюсткина, получаем

![]() (

1.12)

(

1.12)

где: C p - коэффициент, зависящий от свойств обрабатываемого материала и геометрии инструмента.

Тогда:

![]() ( 1.13)

( 1.13)

(

1.14)

(

1.14)

При обработке ступенчатой заготовки глубина резания меняется от t2 до t1 и соответственно изменению глубины резания изменяются и отжатия узлов станка, что вызывает погрешность формы детали.

( 1.15)

( 1.15)

Обозначим (t1-t2)=DЗАГ. (погрешность заготовки), тогда:

( 1.16)

( 1.16)

Или

( 1.17)

( 1.17)

Отношение  принято называть

уточнением, тогда

принято называть

уточнением, тогда

![]() (

1.18)

(

1.18)

Подачу S и скорость резания u следует понимать из расчёта получения высокой чистоты поверхности с целью уменьшения погрешности измерения после обработки.

Коэффициент C p =190¸210 (для средне углеродистых конструкционных сталей).

1.2 Расчет жесткости станка по методике Кораблева П.А.

По этой методике обрабатывается узкая гладкая цилиндрическая заготовка (рис.1.3) с некоторой заданной глубиной резания при постоянной подаче и постоянной скорости резания.

Рис. 1.3. Заготовка для определения жёсткости станка по методике

Кораблёва П.А.

В процессе резания возникающие силы резания деформируют систему, поэтому после обработки заготовки с прямой подачей производится обработка той же поверхности с обратной подачей, но без забора стружки, т.е. при прежней настройке станка (резец не перемещается в радиальном направлении). При этом будет сниматься небольшой слой металла, по обработанной при прямой подаче поверхности за счёт деформации системы.

Расчёт жёсткости производится по формуле

( 1.19)

( 1.19)

где:

jc - жёсткость системы в н/м;

D - диаметр заготовки, измеренный в нескольких

сечениях перед обработкой;

dn - диаметр детали

после обработки с прямой подачей;

d0 - диаметр детали после обработки с обратной подачей.

Вывод формулы (1.19) такой же, как и вывод формулы (1.18). Формулы (1.18)

и (1.19) получены в предположении, что радиальная составляющая силы резания Py зависит от глубины резания t линейно, т.е. показатель степени при глубине

резания равен 1 (в действительности же этот показатель равен 0,9).

1.3 Определение жесткости отдельных звеньев токарного станка

Определив жёсткость системы в трёх местах вдоль оси шпинделя (у задней бабки, посередине, у передней бабки), можно составить следующие три уравнения:

( 1.20)

( 1.20)

( 1.21)

( 1.21)

( 1.22)

( 1.22)

Податливость системы называется величина обратная жёсткости и обозначается w

(

1.23)

(

1.23)

Следовательно, уравнения (21) можно преобразовать, получив линейные уравнения первой степени.

![]() (

1.24)

(

1.24)

( 1.25)

( 1.25)

![]() (

1.26)

(

1.26)

В уравнениях (1.21) и (1.23), можно определить податливость задней бабки wз.б., податливость суппорта wсуп., податливость передней бабки wп.б..

( 1.27)

( 1.27)

( 1.28)

( 1.28)

( 1.29)

( 1.29)

Зная податливость узлов токарного станка, можно определить жёсткость этих узлов, используя определение податливости

(

1.30)

(

1.30)

В уравнениях (1.21), (1.25) и в формулах (1.27), (1.28) и (1.29) приведены следующие обозначения:

j c1 и w с1 - жёсткость и податливость системы, определённые у задней бабки;

j c2 и w с2 - жёсткость и податливость системы, определённые посередине между задней и передней бабками;

j c3 и w с3 - жёсткость и податливость системы, определённые у передней бабки;

jз.б. и wз.б - жёсткость и податливость задней бабки;

jз.б. и wз.б - жёсткость и податливость суппорта;

jз.б. и wз.б - жёсткость и податливость передней бабки.

Жесткости узлов станка Таблица 1.

|

Методика |

j c1 w с1 |

j c2 w с2 |

j 3 w с3 |

j cсуп w ссуп |

j cп.б w сп.б |

j cз.б w сз.б |

|

По Соколовскому |

|

|

|

|

|

|

|

По Кораблёву |

|

|

|

|

|

|

Диаметральные размеры детали (По Соколовскому А.П.) Таблица 2

|

У задней бабки |

Посередине |

У передней бабки |

|||||||

|

D1 |

D2 |

DДЕТ |

D1 |

D2 |

DДЕТ |

D1 |

D2 |

DДЕТ |

|

|

|

|

|

|

|

|

|

|

|

|

|

2 |

|

|

|

|

|

|

|

|

|

|

3 |

|

|

|

|

|

|

|

|

|

|

Ср. |

|

|

|

|

|

|

|

|

|

|

1 |

|

|

|

|

|

|

|

|

|

|

2 |

|

|

|

|

|

|

|

|

|

|

3 |

|

|

|

|

|

|

|

|

|

|

Ср. |

|

|

|

|

|

|

|

|

|

Диаметральные размеры детали (По Кораблеву П.А.) Таблица 3

|

№ |

У задней бабки |

Посередине |

У передней бабки |

||||||

|

D |

dn |

d0 |

D |

dn |

d0 |

D |

dn |

d0 |

|

|

1 |

|

|

|

|

|

|

|

|

|

|

2 |

|

|

|

|

|

|

|

|

|

|

3 |

|

|

|

|

|

|

|

|

|

|

Ср. |

|

|

|

|

|

|

|

|

|

2 ОБОРУДОВАНИЕ

2.1 Активные клавиши

Рис. 2.1. Функции манипулятора

Левая клавиша мыши (ЛКМ) - при

нажатии берется объект и выполняется действие (Ручка-регулятор, металлический

прут, ключ, кнопка включения)

Средняя клавиша мыши (СКМ) - при

прокрутке назад (на себя) сцена отдаляется, при прокрутке вперед (от себя)

сцена приближается.

Перемещение камеры:

(ПКМ)+движение

вправо - сцена движется вправо,

(ПКМ)+движение

влево - сцена движется влево,

(ПКМ)+движение

вверх - сцена движется вверх,

(ПКМ)+движение

вниз - сцена движется вниз.

При

зажатой (СКМ) и перемещение мышки - вращается камера

2.2 Лабораторное оборудование

Данная

работа выполняется на токарно-винторезных станках модели 1К62, 1И611П (95TC –

1).

Инструмент: Резец токарный,

проходной, прямой (исполнение 2), угол в плане 45° ГОСТ 18878-73.

Индикатор ИЧ402 кл.

02 ГОСТ 577 – 68, Шц 250-0,1 ГОСТ 166-89, МК 50 –0,01

ГОСТ 6507-90.

Справа находится кнопка вызова меню

(рис. 2.2). В нем можно увидеть выпадающее меню для переключения между камерами

(кнопки «Общий», «Подачи» и т.д.), кнопку «Начать заново», кнопку выхода из

лабораторной работы, окна с подсказками к текущему опыту в лабораторной работе,

кнопку для вызова окна настроек (рис. 2.4), в котором можно включить

полноэкранный режим, настроить качество графики. Для выхода из полноэкранного

режима нажать клавишу ESC.

Рис. 2.2. Кнопка вызова бокового меню

Рис. 2.3. Боковое меню.

Рис. 2.4. Окно настроек

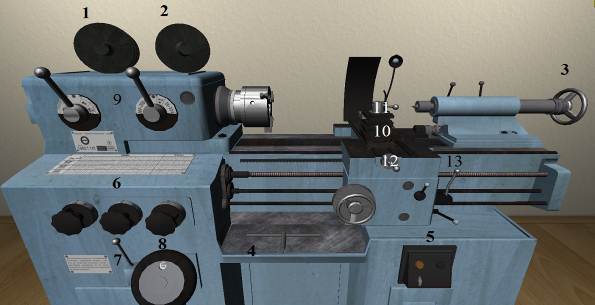

Рис. 2.5. Оборудование

|

1,2 |

Детали для обработки (левая деталь по методу Соколовского, правая деталь по методу Кораблева) |

|

|

Правый вентиль для закрепления детали |

||

|

4 |

– |

Ключ для закрепления детали |

|

5 |

– |

Кнопки включения (желтая) и выключения (черная) |

|

6 |

– |

Регуляторы подачи и таблица данных |

|

7 |

– |

Ручка для включения диска скорости |

|

8 |

– |

Диск скорости |

|

9 |

– |

Ручки для определения режима резания |

|

10 |

– |

Держатель резца |

|

Крепеж резца |

||

|

12 |

– |

Регулятор глубины резания |

|

13 |

– |

Ручка автоматического хода |

4. ПОРЯДОК ПРОВЕДЕНИЯ РАБОТЫ

Цель работы: Научиться определять жесткость токарного станка производственными методами.

Установить, закрепить и измерить деталь на токарном станке.

1.

Выберите деталь

(левая для метода Соколовского, правая для метода Кораблева).

2.

Возьмите деталь

(нажать на заготовку ЛКМ).

3.

Закрепите деталь справа

(нажать на правый вентиль ЛКМ).

4.

Закрепите деталь слева

с помощью ключа (нажать на ключ ЛКМ).

5.

Измерить деталь. (Нажать кнопку «Измерить деталь» ЛКМ).

Установить и закрепить резец в резцедержателе так, чтобы его продольная ось была

перпендикулярна оси станка.

6.

Пододвинуть

резцедержатель к заготовке (нажать на резцедержатель ЛКМ).

7.

Закрепить резец в

резцедержателе (нажать на верхний рычаг ЛКМ).

Настроить

станок на заданный режим резания: Скорость n = 125 об/мин; подача s = 0,11 мм/об (прямая - левая); глубина резания t = 1 мм. Для настройки режима резания можно

использовать дополнительные камеры, которые можно выбрать в боковом меню (Рис.2.3.)

Задать скорость с помощью камеры «Скорости»

8.

Потянуть за рукоятку,

чтобы активировать скоростной круг (нажмите на рукоятку ЛКМ).

9.

Выбрать скорость 125

об/мин (несколько нажатий ЛКМ на скоростной круг, определять по нижней цифре).

10.

Зафиксировать

выбранную скорость (нажмите на рукоятку ЛКМ)

Задать подачу с помощью камеры «Подачи».

11.

С помощью таблицы

определить значения, которые надо выставить на регуляторах при подаче s = 0,11 мм/об или ближайшей к ней.

12.

Каждый регулятор

выставить на нужное значение (несколько нажатий ЛКМ на регуляторы).

Задать режим с помощью камеры «Режимы».

13.

Установить левую

ручку в левое положение, правую в правое положение (нажмите на каждую ручку

ЛКМ).

Задать глубину резания с помощью камеры «Глубина».

14.

Выставить глубину

резания t = 1 мм (несколько нажатий ЛКМ на регулятор, помните,

что для этого необходимо установить и закрепить резец)

Включить

станок и провести обработку детали.

15.

Включить станок (нажмите

на желтую кнопку ЛКМ).

16.

Отогнуть ручку

автоматического хода в левую сторону (нажмите на ручку ЛКМ).

Если вы обработали левую деталь по методу Соколовского,

то далее необходимо:

17.

Выключить станок

(нажмите на черную кнопку ЛКМ).

18.

Измерить деталь.

(Нажать кнопку «Измерить деталь» ЛКМ).

19.

Отогнуть ручку

автоматического хода в правую сторону (нажмите на ручку ЛКМ).

20.

Открепить деталь

слева с помощью ключа (нажать на ключ ЛКМ).

21.

Открепить деталь справа (нажать на правый вентиль ЛКМ).

22.

Установить,

закрепить и измерить другую деталь по аналогии.

Если вы обработали правую деталь по методу Кораблева, то далее

необходимо:

23.

Выключить станок

(нажмите на черную кнопку ЛКМ).

24.

Измерить деталь.

(Нажать кнопку «Измерить деталь» ЛКМ).

25.

Включить станок

(нажмите на желтую кнопку ЛКМ).

26.

Отогнуть ручку

автоматического хода в правую сторону (нажмите на ручку ЛКМ).

27.

Выключить станок

(нажмите на черную кнопку ЛКМ).

28.

Измерить деталь.

(Нажать кнопку «Измерить деталь» ЛКМ).

29.

Открепить деталь

слева с помощью ключа (нажать на ключ ЛКМ).

30.

Открепить деталь

справа (нажать на правый вентиль ЛКМ).

31.

Установить,

закрепить и измерить другую деталь по аналогии

Переписать размеры в собственные таблицы и провести

дальнейшие расчеты.

1. По формуле

(

2.1)

(

2.1)

2. определить погрешность заготовки, подставляя в формулу среднее значение диаметров.

3. Определить жёсткость и податливость системы в трёх местах вдоль оси шпинделя, используя формулу (15) и понятие податливости: а) у задней бабки j c1 и w с1; б) посередине - j c2 и w с2; в) у передней бабки - j c3 и w с3.

4. Определить податливость отдельных звеньев токарного станка по формулам (21), (23), (25) и их жёсткость.

· Для метода Кораблева

1. Определить жёсткость и податливость системы в трёх местах вдоль оси шпинделя используя формулу (16), данные таблицы 3 и понятие податливости:

а) у задней бабки j c1 и w с1;

б) у передней бабки - j c3 и w с3.

в) посередине - j c2 и w с2;

2. Составить отчёт.

5. спиСОК ВОПРОСОВ ДЛЯ САМОПРОВЕРКИ

1. В чем заключается цель работы?

2. Что понимается под жесткостью станка?

3. Методы определения жесткости станка. В чем заключается производственный метод?

4. Как определяется погрешность детали (Dдет) по методу проф. Соколовского А.П.?

5. Как производится расчет жесткости по методике Кораблева П.А.?

6. Что такое податливость системы?

6.

ОТЧЕТ

1. Наименование и задание по настоящей работе.

2. Условия проведения работы:

a) наименование модели и характеристика станка;

b) обрабатываемый материал и его характеристики, эскизы заготовок;

c) режущий инструмент и его геометрия;

d) расчёт режимов резания;

e) наименование и характеристика измерительных приборов;

3. Результаты опытов (таблица 1 - 3).

4. Все необходимые расчёты и таблица 2.

5. Выводы по работе.

7. СПИСОК ЛИТЕРАТУРЫ

1. Маталин А.А. Технология машиностроения: Учебник для машиностроительных вузов по специальности «Технология машиностроения, металлорежущие станки и инструменты».- СПб.: Машиностроение, 1985.- 496с.

2. Общемашиностроительные нормативы режимов резания: Справочник в 2-х томах / А.Д. Локтев, И.Ф.Гущин , Б.И. Балашев и др. - М.: Машиностроение, 1991.- 304 с.

3. Филиппов Г.В. Режущий инструмент.- СПб.: Машиностроение, 1981.- 392 с.

4. Корсаков В.С. Основы технологии машиностроения. М., Высшая школа, 1974.-324 с.

5. Малов А.Н. Справочник технолога-машиностроителя. -М., Машиностроение, 1972.- 586 с.

6. Краткий справочник конструктора / Под ред. Р.И.Гжирова.- СПб.: Машиностроение, 1984.-382 с.

7. Основы выбора технологического процесса механической обработки / Под ред. Д.В.Чаренко.- М.: Машгиз, 1963.-320 с.

8. Чупырин В.И. Технология технического контроля в машиностроении: Справочник. -М.: Издательство стандартов. 1990. -400 с.

8. ПРИЛОЖЕНИЯ

Подачи и глубины резания. Таблица 4.

|

t |

S мм/об |

|||||

|

мм. |

0,055 |

0,11 |

0,22 |

0,44 |

0,89 |

1,75 |

|

0,5 |

0,9 |

0,77 |

0,67 |

0,62 |

0,52 |

0,46 |

|

1,0 |

0,82 |

0,66 |

0,55 |

0,48 |

0,43 |

0,39 |

|

1,5 |

0,78 |

0,62 |

0,53 |

0,47 |

0,39 |

0,36 |

|

2,0 |

0,77 |

0,6 |

0,52 |

0,43 |

0,37 |

0,34 |

|

3,0 |

0,75 |

0,59 |

0,5 |

0,43 |

0,36 |

0,32 |

|

4,0 |

0,75 |

0,59 |

0,5 |

0,43 |

0,36 |

0,3 |

Поправочные коэффициенты Kj на различные углы в плане j. таблица 5.

|

Главный угол в плане j |

|||||

|

10 |

30 |

45 |

60 |

70 |

90 |

|

Поправочный коэффициент Kj |

|||||

|

2,14 |

1,31 |

1,00 |

0,75 |

0,5 |

0,5 |

Коэффициенты K![]() учитывающие механические свойства обрабатываемого

материала

учитывающие механические свойства обрабатываемого

материала

![]() (32)

(32)

Зависимость l0 от sв. Таблица 6.

|

sв l0 |

55 |

65 |

75 |

85 |

125 |

|

0,2 |

3,04 |

2,8 |

2,5 |

2,25 |

2,12 |

|

0,4 |

1,52 |

1,4 |

1,25 |

1,13 |

1,06 |

|

0,6 |

1,01 |

0,937 |

0,832 |

0,75 |

0,707 |

|

0,7 |

0,874 |

0,808 |

0,715 |

0,64 |

0,6 |

|

0,8 |

0,75 |

0,7 |

0,62 |

0,56 |

0,54 |

|

|

|

|

|

|

|

Результаты обследования 150 одинаковых токарных станков с высотой центров 200 мм, работающих в механических цехах, свидетельствует о больших колебаниях их жёсткости.

Жесткость станков Таблица 7.

|

Жесткость j, кН/м |

Количество станков, %: |

|

До 10 000 |

16 |

|

10 000 – 20 000 |

42 |

|

20 000 – 30 000 |

22 |

|

30 000 – 40 000 |

10 |

|

40 000 – 50 000 |

7 |

|

Св. 50 000 |

3 |

Систематическим надзором за

оборудованием в процессе его эксплуатации с периодической проверкой жесткости

всех элементов технологической системы. Жесткость технологической системы (в

частности станков) в процессе эксплуатации уменьшается в результате

воздействия различных производственных причин, вызывающих износ и разрегулировку элементов системы.

За счет шабрения трущихся поверхностей и поверхностей

стыков, регулировки соединений, устранения зазоров можно восстановить

потерянную жесткость станков.

Методы

определения жесткости станков до настоящего времени сохранили эмпирический характер, так

как многообразие факторов, влияющих на жесткость технологической системы, не

позволяет при современном уровне знаний установить ее расчетным путем.

Жесткость

станка или отдельного узла обычно определяют при их нагружении

статическими силами с помощью специальных динамометров; при этом индикаторными

приборами измеряют отжатия узлов станка. Нагружение производится силами, аналогичными по своему

направлению силам, действующим на данный узел при эксплуатации станка, однако в

расчет жесткости вводятся только силы, нормальные к обрабатываемой поверхности.

При испытании

дается ряд нагрузок, возрастающих от нуля до максимума, и по ним строится

зависимость у = f(Рy), Затем производят разгрузку и строят соответствующую разгрузочную

кривую.

Жесткость,

определенная при нагружении системы статическими

силами, дает возможность составить нормативы жесткости для станков разных

типоразмеров и отдельных узлов; по этим нормативам можно проводить контроль

качества новых станков, а также станков и узлов, выпускаемых из ремонта.

Однако данные по статической жесткости недостаточно точны и дают при

технологических расчетах заниженные результаты погрешностей обработки. Это

объясняется тем, что при определении жесткости на неработающем станке не учитываются

толчки и вибрации, которые в действительности увеличивают деформацию системы и

снижают ее жесткость.

Более точные

значения жесткости, пригодные для расчетов точности обработки, дает

производственный метод. На испытуемом станке производят обработку ступенчатой

заготовки или заготовки, имеющей биение при токарной обработке. На обрабатываемой

поверхности заготовки создается уступ (биение),принимаемый в расчетах за погрешность

DИС.ЗАГ.

После обработки

заготовки за один ход на обработанной поверхности тоже возникает уступ

(биение), копирующий в уменьшенном виде погрешность исходной заготовки и

представляющий собой погрешность DОБР.ЗАГ.