Методическое обеспечение: Белозеров В.А.

Редактор: Гордеева Ю.В.

3D графика: Дубин А.Н.

Script программирование: Егоров А.И.

Управление проектами: Сергиенко Е.В.

Лабораторная работа

Тема: Исследование точности изготовления деталей статистическими методами и анализ технологических возможностей оборудования

ВВЕДЕНИЕ

Цель работы:

1. Познакомиться с теоретическими основами применения статистических методов исследования точности обработки и их практическим применением.

2. Исследовать точность обработки валиков на токарных станках мод 1К62, 1И611П (95TC – 1).

1 ТЕОРЕТИЧЕСКИЕ ПОЛОЖЕНИЯ

Точность обработки или технологическая точность оценивается степенью соответствия заданному допуску поля рассеивания реальных отклонений размеров изделий.

Технологическая точность в зависимости от поставленной задачи подразделяется на технологическую точность процесса обработки, операционную точность, технологическую точность станков и т.д. Существует понятие, обратное понятию точности. Это производственная погрешность. Она характеризуется отклонениями действительных размеров деталей от заданных.

Производственные погрешности могут подразделяться по статистическому принципу:

a) Систематические или низкочастотные, остающиеся постоянными или закономерно изменяющимися при обработке партии деталей; эти погрешности можно иногда предугадать и определить их величину, например, износ инструмента;

b) Случайные или высокочастотные, непостоянные по величине и знаку; появление их обычно нельзя предугадать заранее, например, колебание величины припуска или характера твердости материала заготовки.

Технологические процессы механической обработки деталей машин характеризуются большим количеством параметров, оказывающих влияние на точность готовой детали, значительным их разнообразием: и невозможностью целенаправленно управлять большинством параметров в связи со случайным характером их изменения.

Влияние на ход технологического процесса значительного количества факторов и параметров при объективном анализе обуславливает необходимость применения методов математической статистики.

Статистические методы анализа применяются в технологии машиностроения для решения следующих основных задач:

Установление показателей точности отдельных операций и технологического процесса в целом;

Оценка качества настройки технологического процесса;

Определение времени поднастройки технологического процесса;

Определение суммарной погрешности обработки;

Определение соответствия точности, заданной на чертеже детали точности производственного оборудования;

Определение точности производственного оборудования и оценка качества его ремонта;

Разработка методов контроля качества продукции.

Изучение закономерностей протекания во времени технологического процесса, оценка значений показателей его точности реализуется статистическим анализом точности технологического процесса. Эти задачи с использованием статистического анализа решаются также и применительно к составляющим техпроцесса: позициям, переходам и т.д.

Теоретической базой статистического анализа выступают математическая статистика и теория вероятностей. При этом любой параметр продукции представляет собой случайную величину, при единичном определении которой может быть получено любое значение из установленного множества величин.

В математической статистике истинное

среднее значение случайной величины ![]() определяет центр распределения

(рассеивание) случайной величины. Его иначе ещё называют математическим

ожиданием случайной величины М (x).

определяет центр распределения

(рассеивание) случайной величины. Его иначе ещё называют математическим

ожиданием случайной величины М (x).

Для непрерывных случайных величин

![]() = М (x)

=

= М (x)

= (1.1)

(1.1)

Другой параметр распределения – среднее квадратичное отклонение – характеризует рассеивание случайной величины

s

=  (1.2)

(1.2)

При экспериментальных же

исследованиях, когда число опытов ограничено аналитически рассчитать величину

случайной погрешности не представляется возможным, поэтому определяются ее

приближенные значения, а именно: среднее арифметическое значение погрешности ![]() или выборочное

среднее

или выборочное

среднее ![]() и

эмпирическое среднее квадратичное отклонение (выборочное отклонение),

обозначаемое S.

и

эмпирическое среднее квадратичное отклонение (выборочное отклонение),

обозначаемое S.

Среднеарифметическое или выборочное среднее определяется из уравнения:

(

1.3)

(

1.3)

|

где |

|

– |

значение отдельных опытных данных; |

|

|

N |

- |

число опытных данных. |

Среднеквадратичное отклонение – наиболее употребительная мера рассеяния. Меры рассеяния случайных величин характеризуют группирование опытных значений около меры положения или некоторого нулевого значения (т. е. рассеяние).

(

1.4)

(

1.4)

При объемах n > 25 вместо

значения (n - 1) следует применять значение n.

Оценка ![]() и

и ![]() является несмещенной

и состоятельной. Значения

является несмещенной

и состоятельной. Значения ![]() и

и ![]() называют

дисперсией (соответственно теоретической и

выборочной).

называют

дисперсией (соответственно теоретической и

выборочной).

1.1 Основные понятия о статистических параметрах.

При анализе технологических процессов в основном используют выборочный метод, теория которого достаточно полно разработана в математической статистике. Основными понятиями в теории выборочного метода являются генеральная совокупность - совокупность всех возможных изделий (деталей), имеющих интересующий технолога признак, и выборочная совокупность (выборка) - совокупность части изделии элементов, которые отбираются из генеральной совокупности для получения достоверных сведений о всей совокупности.

Число членов n, образующих выборку, составляет ее объем. Считают большой выборочной совокупностью выборку объемом n > 20, а малой — n £ 20.

Большие выборки по отношению ко времени их образования могут быть единовременными и текущими. Единовременной выборкой является выборка, которая отобрана из партии деталей после их изготовления. При этом для обеспечения репрезентативности (представительности) выборки все детали, входящие в выборку, должны быть тщательно перемешаны между собой. Текущей выборкой является выборка, которая состоит из деталей последовательно изготовленных за определенный промежуток времени на данном станке при данной настройке.

При разных условиях обработки партии заготовок рассеяние их истинных размеров подчиняется различным математическим законам. В технологии машиностроения практическое значение имеют следующие законы: нормального распределения (закон Гаусса); равнобедренного треугольника (закон Симпсона): эксцентриситета (закон Релея); закон равной вероятности и функции распределения, предоставляющие собой композицию этих законов.

При изучении случайных погрешностей изготовления удобно пользоваться кривыми распределения, которые строятся на основании многократных наблюдений одного и того же явления. По эмпирическим кривым распределения можно в первом приближении оценить, какому из известных законов распределения ближе всего соответствует распределение исследуемой случайной погрешности.

Многочисленными исследованиями установлено, что при механической обработке партии заготовок на настроенных станках с точностью 8, 9-го квалитетов и грубое распределение случайных погрешностей, в большинстве случаев подчиняется закону нормального распределения.

Уравнение кривой нормального распределения имеет вид:

( 1.5)

( 1.5)

|

где |

е |

– |

основание натуральных логарифмов. |

Кривая нормального распределения

(рис 1.1) симметрична относительно оси ординат. Значениям ![]() и –

и – ![]() соответствует

одинаковая величина

соответствует

одинаковая величина ![]() . При

. При ![]() =

= ![]() кривая имеет максимум, равный:

кривая имеет максимум, равный:

(

1.6)

(

1.6)

На расстоянии ± s от ![]() кривая имеет две

точки перегиба (точки А и В). Ордината точек перегиба:

кривая имеет две

точки перегиба (точки А и В). Ордината точек перегиба:

( 1.7)

( 1.7)

Начиная с расстояния ± 3s

от ![]() ветви кривой нормального распределения

асимптотически приближаются к оси абсцисс, ограничивая 97,73% площади между

кривой и осью абсцисс.

ветви кривой нормального распределения

асимптотически приближаются к оси абсцисс, ограничивая 97,73% площади между

кривой и осью абсцисс.

При увеличении s значение ординат ![]() уменьшается, а поле рассеивание w возрастает, в результате этого кривая становится более пологой и

низкой, что соответствует меньшей точности.

уменьшается, а поле рассеивание w возрастает, в результате этого кривая становится более пологой и

низкой, что соответствует меньшей точности.

Влияние s на форму кривой показана на рис. 1.2. Фактическое поле рассеяния погрешностей равно:

w = 6 × s ( 1.8)

1.2 Построение эмпирических кривых распределения случайных погрешностей, подчиняющихся закону нормального распределения.

Совокупность значений истинных размеров заготовок, обработанных при неизменных условиях и расположенных в возрастающем порядке с указанием частоты повторения этих размеров или частостей, называется распределением размеров заготовок.

1. По результатам измерения определяется разность между наибольшим и наименьшим размерами (размах варьирования или широта размаха), которая разбивается на несколько равных интервалов.

Рис. 1.1. Кривая нормального распределения (закон Гаусса).

Рис. 1.2. Влияние среднего квадратического отклонения s на форму кривой нормального распределения.

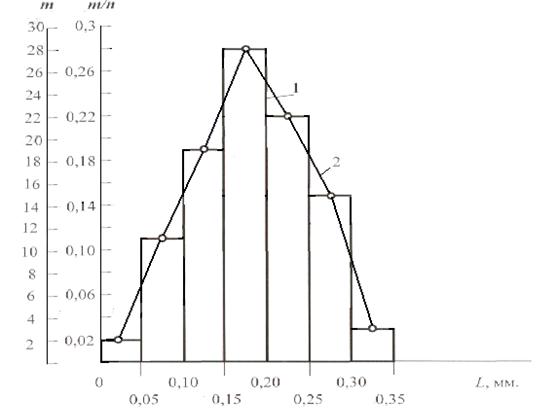

Количество интервалов выбирается в зависимости от числа измерений. При числе измерений порядка 100 обычно принимают 7 – 11 интервалов. Определяется частота mi – количество измерений, размеры которых попали в каждый интервал, или частность – отношение частоты mi к общему количеству измерений n.

Цена интервала (разность между наибольшим и наименьшим размерами в пределах одного интервала) должна быть несколько больше цены деления шкалы измерительного устройства. Этим компенсируются погрешности измерения.

2. На оси абсцисс откладываются отрезки, соответствующие размеру принятого значения интервала, и посередине каждого из них откладываются ординаты, пропорциональные частоте или частности.

В результате построения получается ступенчатая линия 1, называемая гистограммой распределения.

3. Вершины ординат соединяются прямыми. Построенная таким образом эмпирическая кривая 2 распределения носит название полигона.

На рис. 1.3 в качестве примера показано построение гистограммы 1 и полигона 2 по результатам испытания, приведенных в табл. 1.1.

Рис. 1.3. Распределение измеренных размеров заготовок

При экспериментальных исследованиях,

когда число опытов ограничено, аналитически рассчитать величину случайной

погрешности не представляется возможным, поэтому определяется её приближенные

значения: среднее арифметическое значение случайной погрешности ![]() и эмпирическое

среднее квадратическое отклонение S.

и эмпирическое

среднее квадратическое отклонение S.

Для упрощения расчетов часто значение случайной погрешности определяют по средним размерам интервалов и частотам попадания этих значений в каждый интервал.

(

1.9)

(

1.9)

xi - среднее значение интервала; mi - частота попадания размера в интервал.

Эмпирическое среднее квадратическое отклонение определяется из уравнения

(

1.10)

(

1.10)

При n > 30 значение S допустимо рассчитывать по приближенной формуле

(

1.11)

(

1.11)

При определении среднего квадратичной отклонения по данным непосредственных измерений заготовок и расчетов по формуле (1.11) погрешность определения среднего квадратического, зависит от общего количества n измеренных заготовок и в отдельных случаях весьма значительна. Учитывая это обстоятельство, для предотвращения возможного появления брака целесообразно при использовании формулы (1.11) принять соотношение

![]() (

1.12)

(

1.12)

где: р - коэффициент, учитывающий погрешность определения среднего квадратического при малых размерах партии измеренных заготовок (табл. 1.2)

Приведенные выше оценки параметров распределения случайных погрешностей основаны на гипотезе нормальности распределения случайных величин и применимы в тех случаях, когда результаты эксперимента не противоречат этой гипотезе. Поэтому при исследовании случайных погрешностей необходимо оценить, в какой мере результаты экспериментального исследования отвечают закону нормального распределения. В первом приближении качественная оценка степени соответствия эмпирического распределения закону нормального распределения может быть произведена по внешнему виду эмпирической кривой.

Максимальная погрешность DS определения S в процентах к среднему квадратическому s генеральной совокупности и значение поправочного коэффициента р при разном числе измеряемых заготовок n.

Таблица 1.1

|

n, шт. |

DS, % |

p |

n, шт. |

DS, % |

p |

|

25 |

42,4 |

1,4 |

200 |

15,0 |

1,15 |

|

50 |

30,0 |

1,3 |

300 |

12,2 |

1,12 |

|

75 |

25,0 |

1,25 |

400 |

10,6 |

1,11 |

|

100 |

21,2 |

1,2 |

500 |

10,0 |

1,10 |

Визуально сравнительную оценку

удобно проводить, используя совмещенные графики эмпирического и теоретического

распределения используются их приближенные значения ![]() и S, или расчетное

значение s.

и S, или расчетное

значение s.

Графическое построение кривой нормального распределения облегчается, если пользоваться таблицей ординат, вычисленных при s = 1, т.е. для уравнения

(

1.13)

(

1.13)

Для построения кривой нормального

распределения достаточно определить координаты семи точек, в том числе четырёх

характерных точек. Одна из характерных точек, соответствующая абсциссе х

= ![]() ,

является вершиной кривой, а остальные три берут с абсциссами х = s,

х=2s и х = 3s.

,

является вершиной кривой, а остальные три берут с абсциссами х = s,

х=2s и х = 3s.

Ординаты кривой нормального распределения вычисленных при s=1

Таблица 1.2

|

± х |

0,0s |

0,5s |

1s |

1,5s |

2s |

2,5s |

3s |

|

± z |

0 |

0,5 |

1 |

1,5 |

2 |

2,5 |

3 |

|

y |

0,3989 |

0,3521 |

0,2420 |

0,1295 |

0,0540 |

0,0175 |

0,0044 |

Для приведения кривой нормального распределения к тому же масштабу (частоте), в котором вычерчена эмпирическая кривая необходимо значения y из таблицы 1.3 умножить на масштабный коэффициент М

(

1.14)

(

1.14)

где величина интервала — Dx, принятая при построении эмпирической кривой распределения, выражается в тех же единицах, что и s.

Для построения гистограммного распределения рекомендуется измеренные размеры разбить не менее чем на шесть интервалов при общем числе измеренных заготовок не меньше 50 шт.

1.3 Применение закона нормального распределения размеров для анализа точности обработки.

Надежность обеспечения требуемой точности обработки заготовок характеризуется запасом точности y данной операции, который определяется по формуле:

y = Т / w ( 1.15)

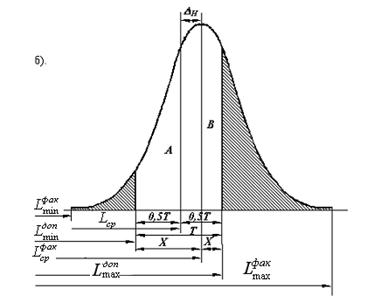

При условии, обеспечивающей совмещение вершины кривой распределения с серединой поля допуска для закона нормального распределения (рис 1.4 а)

y = Т / 6s ( 1.16)

При наличии систематической погрешности Dсист, вызывающей смещение вершины кривой распределения относительно середины поля допуска (рис. 1.4 б)

y = Т / 6s + Dсист ( 1.17)

В этом выражении при обработке текущих выборок Dсист = DН (где Dн – погрешность настройки станка), так как другие систематические погрешности во многих случаях удается компенсировать при настройке станка.

При y < 1 брак заготовок является весьма вероятным. При y ³ 1,2 процесс обработки считается надежным.

Площадь, ограниченная кривой нормального распределения и осью абсцисс (рис. 1.4 б), равна единице и определяет 100% заготовок партии. Площадь заштрихованных участков представляет собой количество (в долях единицы или в процентах) заготовок, выходящих по своим размерам за пределы допуска.

Рис. 1.4. Количество вероятного брака при симметричном (а) и несимметричном (б) расположении поля рассеяния относительно поля допуска.

1.4 Расчет количестве вероятного брака заготовок.

В тех случаях, когда поле рассеяния размеров заготовок превосходит поле допуска при симметричном расположении или когда 6s + Dсист < Т не выполняется, брак заготовок является возможным.

Для определения количества годных заготовок необходимо найти площадь, ограниченную кривой и осью абсцисс на длине, равной допуску

![]() (

1.18)

(

1.18)

где ![]() - максимально допустимое отклонение

параметра

- максимально допустимое отклонение

параметра

![]() - минимально

допустимое отклонение параметра

- минимально

допустимое отклонение параметра

При симметричном расположении поля

рассеяния относительно поля допуска (рис. 1.4. а) следует найти удвоенное

значение интеграла, определяющего половину площади, ограниченной кривой Гаусса

и абсциссой ![]()

(

1.19)

(

1.19)

Выражение (1.19) можно записать в нормированном виде в форме известной функции Лапласа:

(

1.20)

(

1.20)

Значения этой функции табулированы в

зависимости от величины ![]() и приведены в таблице 1.5

и приведены в таблице 1.5

В формуле (1.17) величина ![]() представляет собой

нормированный параметр распределения или коэффициент риска и определяется

выражением:

представляет собой

нормированный параметр распределения или коэффициент риска и определяется

выражением:

(

1.21)

(

1.21)

мм и

мм и

(

(

(

(