1. Введение

Цель работы - ознакомление с оборудованием, изучение методики и получение практических навыков проверки и регулировки форсунок.

Задачи - регулируются следующие показатели:

· герметичность сопряжения;

· давление начала подъема иглы распылителя.

2. Теория

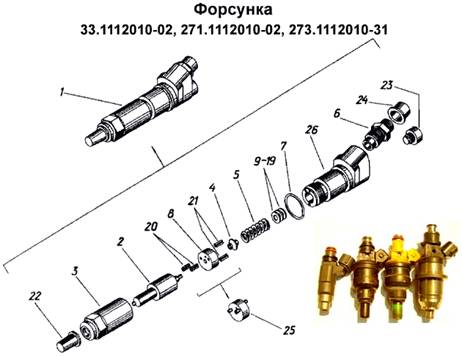

Форсунка (рис. 2.1) служит для ввода топлива в тонкораспыленном виде в камеру сгорания и равномерного распределения его по всему объему. Форсунки бывают открытые и закрытые.

Рис. 2.1. Общий вид форсунки

1 – форсунка; 2 – распылитель; 3 – гайка распылителя; 4 – штанга форсунки;

5 – пружина форсунки; 6 – штуцер форсунки; 7 – кольцо уплотнительное;

8, 25 – проставка; 9,10,11,12,13,14,15,16,17,18,19 – шайба; 20 – штифт (диаметр)

2,8×9,7; 21 – штифт (диаметр) 2,3×9,7; 22 – заглушка распылителя; 23 – заглушка;

24 – пробка М 10×1,25; 26 – корпус форсунки

В открытых форсунках отсутствует устройство, разобщающее камеру сгорания и трубопровод высокого давления. Эти форсунки просты по конструкции, не имеют движущихся деталей и дешевы в изготовлении. Однако ввиду значительной зависимости качества распыливания от частоты вращения коленчатого вала, двигателя форсунки этого типа распространения не получили.

В закрытых форсунках отверстие, через которое топливо впрыскивается в камеру сгорания, закрывается запорным устройством (иглой), и внутренняя полость форсунки сообщается с камерой сгорания только при подаче топлива. Давление впрыска в этих форсунках в основном зависит от затяжки пружины и почти не изменяется от частоты вращения коленчатого вала двигателя.

По конструкции запорного устройства закрытые форсунки делятся на штифтовые и бесштифтовые. Штифтовые форсунки имеют на конце иглы штифт, который входит в сопловое отверстие, что позволяет придать топливному факелу необходимую конусность.

В этом случае, если конец запорной иглы, не имеющей штифта, отделяет от топливопровода высокого давления небольшую полость с одним или несколькими соплами, форсунку называют бесштифтовой. Она может быть с однодырочным или многодырочным распылителями.

Однодырочные форсунки применяются в дизельных двигателях с разделенной камерой сгорания – предкамерных и вихрекамерных, в которых к распылению и первоначальному распределению топлива форсункой больших требований не предъявляется, а хорошее смесеобразование достигается при помощи дополнительной камеры уже в процессе начавшегося сгорания топлива. Поэтому все предкамерные и вихрекамерные двигатели имеют однодырочные форсунки.

Двигатели с неразделенной камерой сгорания, в которых впрыск топлива ведется непосредственно в цилиндре, имеют многодырочные форсунки, способные обеспечить лучшее качество распыления. На автотракторных дизельных двигателях преимущественное распространение получили форсунки закрытого типа, в которых имеется запорная игла, разобщающая трубопровод высокого давления с камерой сгорания. Игла может открываться от механического привода управления или автоматически под действием давления топлива, создаваемого насосом (гидравлическое управление иглой).

2.1. Дроссельно-игольчатые форсунки

Один распылитель (тип DN..SD..) и один корпус форсунки (тип КСА с резьбовым соединением) обычно используются в двигателях с предкамерой и вихревой камерой. Стандартный корпус форсунки имеет резьбу М 24х2 и отворачивается 27-миллиметровым гаечным ключом.

Форсунки DN 0 SD.. в основном имеют диаметр иглы 6 мм с нулевым углом факела. Применяются и распылители с коническим углом факела (например, 12° для DN 12 SD..). Когда пространство для установки форсунок ограничено, то используются корпуса меньших размеров (например, КСЕ).

Отличительной характеристикой штифтовых форсунок является изменение отверстия распылителя (и, следовательно, скорости потока) в виде функции хода иглы.

Сопло в виде распылительного отверстия показывает немедленное возрастание проходного сечения во время открытия иглы.

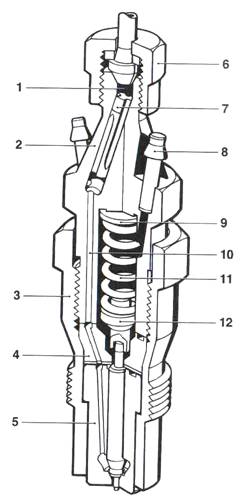

Штифтовые форсунки (рис 2.2) характеризуются очень плавным ростом сечения при средних величинах хода иглы. В пределах этого диапазона хода штифт иглы (рис 2.3) остается в распыливающем отверстии. Пропускное отверстие для потока состоит только из небольшого углового зазора между отверстием распыления большего размера и штифта иглы. При возрастании хода иглы она полностью открывает отверстие распылителя с последующим существенным возрастанием размера отверстия.

Рис. 2.2. Штифтовая форсунка

1 - впуск; 2 – корпус форсунки; 3 – гайка распылителя; 4 - проставка;

5 – распылитель; 6 – накидная гайка для соединения с трубкой высокого давления;

7 – фильтр; 8 – штуцер дренажной системы; 9 – прокладки регулирования давления

впрыскивания; 10 – канал высокого давления; 11 – пружина; 12 – нажимной штифт

Это изменение отверстия, чувствительного к длине хода, может использоваться для организации в определенной степени управления законом впрыскивания.

В начале впрыскивания из форсунки в камеру сгорания вводится только ограниченное количество топлива, а основная его часть подается в конце цикла. Такая последовательность впрыскивания снижает жесткость процесса сгорания.

При малом сечении отверстия и излишне малом ходе иглы ускоряется возвращение иглы из зоны дросселирования. Впрыскиваемое количество топлива, приходящееся в единицу времени, резко возрастает, и, соответственно, повышается жесткость процесса сгорания.

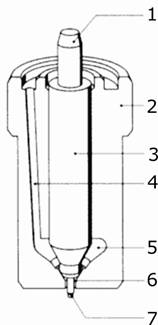

Рис. 2.3. Штифтовой распылитель

1 - нажимной штифт; 2 - распылитель; 3 - игла; 4 - впускной канал;

5 - камера сжатия; 6 - распылительное отверстие; 7 - штифт распылителя

Подобное влияние оказывается при использовании чрезмерно малых отверстий в конце цикла впрыска топлива - объем, перемещаемый закрывающейся иглой форсунки, ограничивается более узким отверстием. Результат - увеличение продолжительности такта впуска топлива. Таким образом, конфигурация отверстия должна точно соответствовать закону подачи топлива насосом с учетом специфических условий процесса сгорания топлива.

Во время работы двигателя в дросселирующем зазоре происходит коксование (отложение нагара). Уровень формирования отложения определяется качеством топлива и условиями работы двигателя. В большинстве случаев для прохода топлива остается только 30%-ое сечение по отношению к исходному. Значительно меньшие и более ровные отложения обнаруживаются на плоских игольчатых форсунках, в которых кольцевое отверстие между корпусом форсунки и штифтом почти равно нулю. Уменьшение площади пропускного сечения потока способствует повышению эффекта самоочищения.

Температуры свыше 220°С ускоряют образование нагара на форсунках. Для предотвращения этого явления применяются тепловые экраны, передающие тепло от камеры сгорания к головке блока цилиндров.

Для выполнения отверстий распыления, которые бы соответствовали точным геометрическим допускам, используются наиболее совершенные технологии.

2.2. Многоструйные форсунки

Для форсунок этого типа 9 (рис. 2.4) имеются разнообразные комплекты распылителей (DHK). В противоположность штифтовым, многоструйные распылители (рис. 2.5) обычно устанавливаются в заранее заданном положении для обеспечения правильного соотношения между угловым расположением сопловых отверстий и камерой сгорания двигателя. По этой причине для установки комплекта, включающего форсунку и корпус, в головке блока цилиндров обычно используются выступы или банджо-болты, а дополнительное винтовое удерживающее устройство обеспечивает необходимую ориентацию. Многодырчатые форсунки используют диаметры игл 6 и 5 мм (размерность S) и 4 мм (размерность Р). Пружины форсунок должны соответствовать различным диаметрам игл и предельным величинам давлений во время открытия (>180 бар).

Рис. 2.4. Многоструйная форсунка

1 – впускной канал; 2 – корпус форсунки; 3 – гайка распылителя; 4 – проставка;

5 – корпус распылителя; 6 – накидная гайка трубки высокого давления;

7 – фильтр; 8 – соединение линии отвода топлива; 9 – прокладки регулирования

давления начала впрыскивания; 10 – канал высокого давления; 11 – нажимная

пружина; 12 – нажимной штифт; 13 – установочный штифт корпуса распылителя

Рис. 2.5. Многоструйный распылитель

1 - нажимной штифт; 2 - распылитель; 3 - игла распылителя: 4 - впускной канал;

5 - камера высокого давления; 6 - распыливающее отверстие; 7 - закрытый объем;

8 - угол между распыливающими отверстиями

В конце впрыскивания существует опасность засасывания в форсунку продуктов сгорания, поэтому необходимо предотвращать нестабильность гидравлических процессов.

Диаметр запорной иглы и ее пружина должны тщательно подбираться с целью обеспечения надежной герметизации топливной форсунки.

Существуют три различных варианта закрытого объема в концевом конусе форсунок многодырчатого типа: конический закрытый объем, цилиндрический закрытый объем и запираемые отверстия. В зависимости от типа распыливающего отверстия (рис. 2.6), в конце впрыскивания топлива в форсунке остается некоторый заданный объем топлива, который затем испаряется, и в камеру сгорания попадают пары топлива. Этот объем уменьшается в следующем порядке в зависимости от выбираемых вариантов форсунок: штифтовая форсунка, форсунка с запираемыми отверстиями и плоско-игольчатая форсунка.

Выпуск углеводородов в составе отработавших газов двигателя уменьшается в том же порядке в зависимости от уровня испарения топлива.

Длина распылительного отверстия ограничивается механической прочностью конуса форсунки. В настоящее время минимальная длина соплового отверстия впрыска топлива составляет 0,6...0,8 мм для цилиндрических и конических закрытых объемов. Для форсунок с запираемыми объемами допустима длина соплового отверстия 1 мм, но только в том случае, когда для производства распылительных отверстий используются специальные методы обработки.

Рис. 2.6. Форма распылителей

1 - штифтовой распылитель; 2 - штифтовой распылитель с плоскоусеченной иглой

(2а - вид сбоку, 2b - вид спереди);

3 - многоструйный распылитель с коническим закрытым

объемом; 4 - многоструйный распылитель с цилиндрическим закрытым объемом;

5 - распылитель с перекрываемыми отверстиями

Тенденцией является уменьшение длины отверстия, так как это позволяет в основном обеспечивать лучший контроль над снижением дымности отработавших газов. Для обеспечения допусков по пропускной способности в пределах ±3,5% для форсунок многодырчатого типа может быть использован процесс сверления. Дополнительные прецизионные процедуры (например, гидроэрозионная обработка) могут применяться в пределах допусков ±2% для конкретных случаев применения. Однако термостойкость материалов ограничивает максимальные температуры для однодырчатых форсунок приблизительно до 270°С. Во время работы в особо трудных условиях следует иметь в распоряжении термозащитные втулки, а также охлаждаемые топливные форсунки для двигателей с большим рабочим объемом.

2.3. Стандартные форсунки

В стандартный комплект форсунок входит распылитель (форсунка имеет распылитель и иглу). Игла форсунки свободно перемещается в пределах направляющего канала распылителя и в то же самое время обеспечивает герметизацию в условиях высокого давление впрыска. В нижней части иглы имеется коническое уплотнение. Пружиной форсунки игла прижимается к соответствующей по форме уплотняющей поверхности корпуса распылителя, когда форсунка находится в закрытом положении.

Конические поверхности корпуса распылителя и иглы обеспечивают контакт с высоким удельным давлением и эффективной герметизацией.

Диаметр направляющей для перемещения иглы выполняются несколько большим, чем диаметр седла. Гидравлическое усилие от топливного насоса передается в полость между цилиндрической частью иглы и уплотняющей поверхностью.

Форсунка открывается, когда сила от давления на конические поверхности иглы (давления топлива) превышает силу пружины форсунки. Ввиду того что в результате поднятия иглы происходит резкий рост силы, действующей на нее с учетом увеличения поверхности, на которую воздействует топливо под высоким давлением, этот процесс сопровождается увеличением подачи топлива вследствие ускорения открытия иглы. Она останется открытой до тех пор, пока величина давления в системе не снизится до величины ниже давления открытия. Этот эффект особенно важен для обеспечения стабильности систем впрыскивания.

Величина давления начала открытия (приблизительно 110…. 140 бар для штифтовых форсунок и 150…. 250 бар для многоструйных форсунок закрытого типа) регулируется путем установки шайб под пружиной форсунки.

Давление начала закрытия определяется геометрией форсунки (отношением диаметра иглы к диаметру седла).

2.4. Двухпружинные форсунки

Основными объектами применения этих устройств является дизели с непосредственным впрыском, где схемы управляемой подачи топлива являются важными факторами для уменьшения шума.

Управляемое впрыскивание топлива предоставляет возможность снизить жесткость процесса сгорания на режиме холостого хода наряду с общим уменьшением шума во время сгорания.

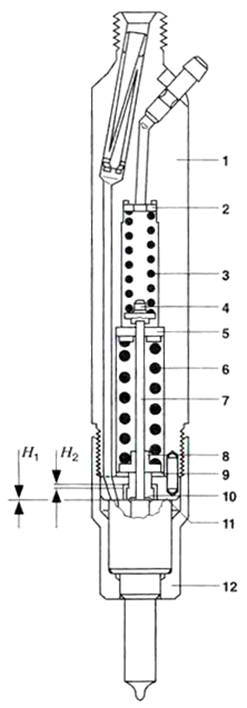

Двухпружинные форсунки (рис. 2.7) позволяют достичь такого эффекта в результате улучшения схемы подачи топлива, которая основана на точном регулировании, включающим:

· давления начала открытия 1;

· давление начала открытия 2;

· предварительный такт (предварительное впрыскивание);

· основное впрыскивание.

Давление начала открытия 1 регулируется и проверяется подобно работе с однопружинными форсунками. Давление начала открытия 2 представляет собой сумму предварительной силы пружины 1 и силы вспомогательной пружины 2. Пружина 2 поддерживается стопорной втулкой, в которой механически учитывается размеры предварительного хода. Во время впрыскивания топлива начало открытия иглы форсунки первоначально ограничивается диапазоном действия предварительного хода. Наиболее общие значения предварительного хода находятся в пределах 0,03….0,06 мм. Поскольку давление в распылителе возрастает, то блокирующая втулка поднимается, позволяя игле форсунки перемещаться до конца ее рабочего хода. Конструкции, разработанные для использования в двухпружинных форсунках, предлагаются для специальных целей, в которых игла форсунки не имеет цилиндрического хвостовика (концевого цилиндрического элемента), а торец иглы находится на уровне с корпусом форсунки. Пружины двухпружинной форсунки откалиброваны на начало подачи топлива только в минимальных объемах, вызывая незначительное первоначальное возрастание давление во время процесса сгорания. Продление суммарного времени впрыскивания топлива обеспечивает снижение жесткости процесса сгорания.

Рис. 2.7. Двухпружинная форсунка типа КВЕL….P

Н1 – предварительный ход; Н2 – основной ход; Н1 + Н2 –полный ход;

1 – корпус форсунки; 2 – проставка; 3 – пружина малая; 4 – наконечник нажимного

штифта; 5 – направляющий элемент; 6 – пружина большая;

7 – нажимной штифт; 8 – седло пружины; 9 – проставка; 10 – упорная втулка;

11 – установочный штифт проставки; 12 – гайка распылителя

Имеются также двухпружинные форсунки для использования на двигателях с предкамерой и вихревой камерой. Показатели впрыскивания топлива при этом должны правильно выбираться в соответствии с системами топливоподачи при низком давлении начала открытия иглы (например, 130/180 бар) и предварительном ходе, приблизительно составляющем 0,1 мм.

Давление начала впрыска топлива форсункой является важнейшим параметром ее работоспособности и устанавливается для каждой модели форсунки в соответствии с ТУ завода-изготовителя (см. таблицу 2.1). Маркировка форсунки обычно наносится на корпусе распылителя и позволяет обеспечить соответствие модели форсунки модели топливного насоса высокого давления.

Таблица 2.1

Параметры форсунок

|

Параметры |

Марка форсунки |

||||

|

25 |

ФД-22 |

6А1-20С1 |

6Т2-20С1 |

236-1112010 |

|

|

Завод-изготовитель |

НЗТА |

ВЗТА |

АМЗ |

АМЗ |

ЯЗТА |

|

Марка дизеля |

Д-50 |

Д-240 Д-245 |

А-41 А-01 |

Д-21 Д-144 |

ЯМЗ-236 ЯМЗ-238 |

|

Число сопловых отверстий |

1 |

4 |

4 |

3 |

4 |

|

Диаметр соплового отверстия, мм |

2 |

0,34 |

0,32 |

0,30 |

0,32 |

|

Ход иглы, мм |

0,32 |

2,2 |

2,2 |

2,2 |

3,0 |

|

Давление начала впрыскивания, МПа |

13 |

17,5 |

15,5 |

17,5 |

17,5 |

|

Пропускная способность, см |

119…126 |

96…104 |

97 |

85…89 |

108..116 |

Качество распыливания топлива является важным показателем работоспособности форсунок и характеризуется рядом свойств:

2.5. Герметичность форсунок

Герметичность форсунок проверяют на приборе и оценивают по скорости падения давления в определенных пределах, которые имеют заданные табличные значения. Герметичность зависит от неплотности запорной части распылителя, зазора вдоль направляющей иглы и неплотности в сопряжении верхнего торца корпуса распылителя с нижним торцом корпуса форсунки. После установки форсунки на прибор открывают вентиль манометра и ослабляют контргайку регулировочного винта. Накачивая топливо и заворачивая винт, устанавливают давление согласно ТУ завода-изготовителя, например, (например 15,5 МПа для форсунки двигателя А-41).

Недостаточная герметичность форсунок может быть следствием плохого прилегания верхнего торца корпуса распылителя к корпусу форсунки. Дефект обнаруживается по обильному вытеканию топлива по наружной поверхности корпуса распылителя. Недостаточная герметичность запорной части распылителя проявляется по возникновению капель или увлажнения отверстия распылителя. Наконец, большой зазор в сопряжении направляющей иглы распылителя и его корпуса приводит к интенсивному выбрасыванию капель топлива из отводного отверстия форсунки. Герметичность распылителя по запирающему конусу проверяют путем создания давления на 1,0...1,5 МПа меньше давления начала впрыскивания, установленного в технических условиях на форсунке. В течение 15 с не должно быть пропуска топлива через запирающий конус при визуальном наблюдении; допускается увлажнение носика (торца) корпуса распылителя.

2.6. Давление начала впрыскивания

Давление начала впрыскивания регулируют сжатием пружины форсунки, медленным накачиванием топлива и наблюдением за показанием манометра в момент впрыскивания. Максимальное показание, при котором происходит впрыскивание топлива, будет соответствовать давлению начала впрыскивания. У всех марок форсунок, кроме двигателя КамАЗ, давление начала впрыскивания изменяют, вворачивая или выворачивая регулировочный винт форсунки при отпущенной контргайке. В форсунках двигателя КамАЗ давление начала впрыскивания регулируют изменением суммарной толщины регулировочных шайб, устанавливаемых между опорной шайбой и корпусом форсунки. Добавление или уменьшение количества шайб проводят при снятых гайке распылителя, распылителе, проставке и штанге. Изменение суммарной толщины шайб на 0,05 мм приводит к изменению давления на 0,3...0,35 МПа.

2.7. Тонкость дробления топлива

Тонкость дробления топлива или качество распыления определяют визуально. При хорошей работе отрегулированной форсунки топливо распыляется до туманообразного состояния без отдельных вылетающих капель, струек. Начало и конец впрыскивания четкие, сопровождаются характерным скрипящим (дребезжащим) звуком.

Для оценки равномерности и точности распыливания используют экран из плотной бумаги. Ровное и круглое пятно впрыснутого на экран топлива с некоторым ослаблением в центре и по краям, но без местных сгущений свидетельствует о хорошем качестве распыливания.

3. Оборудование

3.1. Активные клавиши

Для работы в этой лабораторной работе применяются следующие клавиши:

W, S, A, D – для перемещения в пространстве;

F2, E – аналоги средней клавиши манипулятора (при первом нажатии берется объект, при последующем – ставится);

Ctrl – присесть;

F10 – выход из программы.

Рис. 3.1. Активные клавиши клавиатуры

Рис. 3.2. Функции манипулятора

Левая клавиша мыши (1) - при нажатии и удерживании обрабатывается (поворачивается, переключается) тот или иной объект.

Средняя клавиша (2) - при первом нажатии (прокрутка не используется) берется объект, при последующем – ставится (прикрепляется).

Правая клавиша (3) - появляется курсор–указатель (при повторном - исчезает).

Примечание: При появившемся курсоре невозможно перевести взгляд вверх и стороны.

3.2. Оборудование, необходимое для проведения лабораторной работы

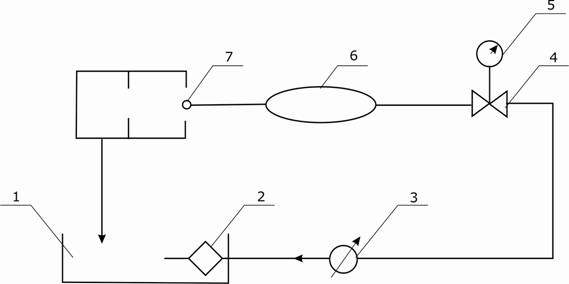

Рис. 3.3. Схема стенда КИ-3333 для испытания форсунок

1 - топливный бак; 2 - топливный фильтр; 3 - насос (с ручным приводом);

4 - кран; 5 – манометр; 6 - ресивер; 7 - форсунка; 8 - камера впрыскивания

Рис. 3.4. Стенд КИ-3333 для испытания форсунок

1 – форсунка; 2 – защитный колпачок регулировочного винта; 3 – игла форсунки;

5 – гайка топливопровода форсунки (относится к топливопроводу);

6 – кронштейн для крепления форсунки на стенде; 7 – винт крепления

форсунки; 8 – болт с гайкой крепления кронштейна (кронштейн поворачивается

и перемещается); 10 – манометр; 11 – рычаг ручного насоса для подачи топлива;

13 – топливопровод; 14 – вентиль, открывающий/закрывающий доступ топлива

к манометру; 15 – вентиль, открывающий/закрывающий доступ топлива к форсунке

Рис. 3.5. Набор форсунок

4. Порядок выполнения работы

4.1. Порядок действий (рекомендованный)

1. Форсунку установите в кронштейн (6) (рис. 3.3). Если винт (7) закручен, то вставить форсунку нельзя, необходимо открутить винт. Если форсунка вставлена, закрутите винт (7) (закручивание автоматическое).

2. Сейчас топливопровод оказался чуть выше отвода подвода топлива на форсунке. Закрутите гайку топливопровода (5).

3. По работе насоса:

Вентиль (14) закрывает подвод топлива к манометру (10). Даже если вентиль закрыт, то накачивание насоса может и происходить, но на манометре данные отображаться не будут. Открытие/закрытие вентиля в лабораторной работе происходит автоматически.

Вентиль (15) открывает/закрывает подвод топлива к форсунке. Если вентиль закрыт, то накачка топлива рычагом происходить не будет.

Одно качание ручки насоса поднимает давление на 0,25 МПа (1 МПа = 10 кгс/см2).

4.2. Первый опыт – проверка утечек форсунки

1. Вставьте форсунку, закрепите ее, откройте вентили. Рычагом насоса докачайте до значения на 1,5 МПа ниже табличного значения впрыска. У иглы при таком давлении образовывается капля топлива.

Исправная форсунка подразумевает под собой выдерживание давления (не падение давления) и отсутствие утечек (капля не считается) в течение 10 с. Используйте таймер, на котором после автоматической накачки и образования капли автоматически начинает «бежать» время и выводится текстом «Время выдержки ХХ секунд».

Неисправная форсунка не выдерживает давления. При этом капля увеличивается и падает, появляется еще одна и тоже падает, и так 3-5 раз. Падает она в стакан для сбора топлива и исчезает.

Примечание: капля образовывается в исправной форсунке при значении близком к значению на 1,5 МПа ниже табличного впрыска, а у неисправной форсунки капля образовывается при давлении в 5 МПа (± 15%).

2. Запишите показания манометра (10).

3. Рассмотрите в камере впрыска начало, развитие и конец процесса впрыска топлива, оцените качество распыливания топлива, запишите результаты наблюдений в журнал наблюдений (таблица 6.1).

3. Повторите опыт не менее двух раз, окончательный результат нужно взять как среднее арифметическое. Данные занесите в журнал наблюдений (таблица 6.1).

4.3. Второй опыт – проверка давления впрыска

1. Вставьте форсунку, закрепите ее, откройте вентили. После накачки значения начального впрыска топлива происходит впрыск топлива в стакан. В зависимости от числа сопловых отверстий (таблица 2.1), от иглы во время впрыска отходят аналогичное количество струек топлива (очень быстро), при этом на стенке стакана на некоторое время остается след, потом он исчезает. После впрыска давление падает на 5 МПа.

2. Далее необходимо подрегулировать форсунку. Это делается следующим образом. Берется гаечный ключ и скручивается защитный колпачок регулировочного винта. Гаечный ключ устанавливается на край колпачка. Автоматически откручивается за 5 оборотов. Берется ключ меньшего размера, откручивается контргайка регулировочного винта на пол оборота. Берется плоская отвертка и закручивается винт регулировочный (закручивается винт – увеличивается давление впрыска). Откручивать винт, то есть уменьшать давление впрыска ниже, чем на 1,5 МПа от табличного нельзя, также нельзя увеличивать давление впрыска выше табличного на 1,5 МПа. Один оборот – 1 МПа. Закрутите контргайку. Снова проверьте давление впрыска.

Примечание: перед тем как открутить контргайку, необходимо открыть вентиль подачи топлива к форсунке. Если этого не сделать, то выводится надпись «Перекройте кран подачи топлива к форсунке».

3. Зафиксируйте время падения давления от начального до конечного значений давления опрессовки. Рассмотрите поверхность торца распылителя и отверстие дренажного штуцера.

4. Повторите опыт не менее двух раз, окончательный результат нужно взять как среднее арифметическое.

5. Запишите результаты наблюдений в журнал наблюдений (таблица 6.1).

5. Отчет

6.1. Форма отчета

Цель работы: __________________________________________________________

|

Модель форсун-ки |

Оценочные параметры и показатели |

|||||

|

Давление начала впрыска, МПа |

Качество распыливания топлива |

Герметичность |

||||

|

Характер начала и конца впрыска |

Равномерность и точность распыливания |

Форма и располо-жение факелов топлива |

Давление опрес-совки, МПа |

Время опрес-совки, сек |

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Выводы:_____________________________________________________________________________________________________________________________________________________________________________________________________________________

Работу выполнил: ______________________________________________

Работу принял: ________________________________________________

«___» ____________ 200_г.

6. Контрольные вопросы

1. По каким параметрам оценивается техническое состояние форсунок?

2. Как производится проверка форсунки на герметичность?

3. Какое давление начала подъема иглы (впрыска) должна иметь форсунка двигателя ЯМЗ-236?

4. Как производится регулировка форсунки на начало впрыска?

5. Устройство и работа прибора КИ-3333.

7. Литература

1. Диагностика технического состояния автомобиля / А.Д. Борц, Я.Х. Закин, Ю.В. Иванов. - М.:Транспорт, 1979. - 158с.

2. Диагностирование технического состояния автомобилей на автотранспортных предприятиях / Л.В. Мирошников, А.П. Болдин, В.И.Пал. - М.:Транспорт, 1977. - 215с.

3. Диагностика технического состояния автомобилей / Г.В. Спичкин, А.М. Третьяков, Б.Л. Либин. - М.:Высшая школа, 1975. - 304с.

4. Краткий автомобильный справочник / А.Н. Понизовкин, Ю.М. Власко, М.Б. Ляликов и др. - М.:АО «Трансконсалдинг», НИИАТ, 1994. - 779с.

5. Техническая эксплуатация автомобилей: учебник для вузов / под редакцией Г.В. Крамаренко. - М.:Транспорт, 1983. - 487с.

6. Техническая эксплуатация автомобилей: учебник для вузов / под редакцией Е.С. Кузнецова. - М.:Транспорт, 1983. - 487с.

7. Техническая эксплуатация автомобилей: учебник для вузов, 4-е изд., перераб. и дополн. / Е.С. Кузнецов, А.П. Болдин, В.М. Власов и др. - М.:Наука, 2001. - 535с.

8. Авторы

Лабораторная работа «Оценка технического состояния дизельных форсунок» по дисциплине: «Трактора и автомобили».

Методическое обеспечение: Анисимова Л.В.

Редактор: Яковлев О.В.

3D-графика: Червов А.С.

Script-программирование: Баканов А.А.