1. Технология изготовления литейной формы. Введение

Цель данной лабораторной работы – показать устройство детали после литья (основная деталь, припуск на механическую обработку, припуск на усадку, и пр.) и устройство литейной формы (песок, опоки).

Задание состоит в разработке чертежа модели и технологии получения отливки в песчаной форме. Исходными данными для разработки является чертеж детали, который выдается студенту индивидуально с указанием марки сплава и серийности производства. Задание выполняется последовательно по этапам:

· выбор способа формовки и поверхности разъема формы;

· разработка чертежа отливки;

· разработка чертежа модели;

· разработка чертежа стержневого ящика;

· выбор типа и определение размеров литниковой системы;

· определение размера опок;

· разработка чертежа "форма в сборе";

· оформление работы.

2. Теория

2.1. Выбор способа формовки и поверхности разъема формы

При выборе способа формовки необходимо учитывать размеры детали, ее конфигурацию и серийность производства. Для единичного производства применяют ручную формовку по деревянной модели. При серийном и массовом производстве разовые формы изготовляют на формовочных машинах по металлическим или пластмассовым модельным плитам.

Для облегчения изготовления формы ее и модель делают разъемными. При определении плоскости разъема формы и модели руководствуются следующими соображениями:

· модель или части модели должны свободно выниматься из набитой формовочной смесью опоки;

· надо стремиться располагать всю отливку в нижней опоке, это предотвращает появление брака при перекосах;

· если формовать по цельной модели невозможно, следует помещать в нижней опоке более высокую часть, а в верхней опоке меньшую часть. Это делает верхнюю полуформу более легкой;

· количество стержней должно быть минимальное, расположение стержней предпочтительно горизонтальное;

· наиболее ответственные поверхности, подвергающиеся механической обработке, по возможности располагать внизу или в вертикальной плоскости, так как верхние поверхности получаются менее плотными и чистыми.

2.2. Разработка чертежа отливки

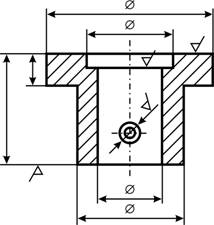

Основой для проектирования отливки является чертеж детали (рис. 2.1, а, б). На чертеж детали условными обозначениями наносят: припуски на механическую обработку 2; технологические припуски (литейные уклоны 4, напуски 5, галтели); линии разъема формы и модели 1; контуры стержней 3 и их знаковых частей 6; место подвода питателя и установки прибылей (если они потребуются); все необходимые размеры, марку сплава, процент усадки и т.п. (рис. 2.1, в, г).

Припуск на механическую обработку –

дополнительный слой металла, удаляемый в процессе механической обработки

отливки и обеспечивающий точность и высокое качество поверхности детали.

Припуски на механическую обработку назначают на поверхности, где указан знак

обработки ![]() . На чертеже детали припуск на механическую обработку указывают

тонкой или штриховой линиями или красным карандашом. Величина припуска на

механическую обработку регламентируется ГОСТами 1855-55 и 2009-55.

. На чертеже детали припуск на механическую обработку указывают

тонкой или штриховой линиями или красным карандашом. Величина припуска на

механическую обработку регламентируется ГОСТами 1855-55 и 2009-55.

В таблицах 2.1 и 2.2 приведена величина припусков на механическую обработку чугунных и стальных отливок для низа и боковых поверхностей. Для верха припуск увеличивается на 30 %, т.к. во время заливки различные неметаллические включения (пузырьки газов, шлак и т.д.) всплывают и загрязняют поверхность отливки. Минимальный припуск назначается для отливок массового производства, изготовляемых по точной оснастке, машинной формовкой и на точном оборудовании. Максимальный – для отливок, получаемых ручной формовкой в условиях единичного производства.

Таблица 2.1

Припуски на механическую обработку для низа

и боковых поверхностей отливок при чугунном литье

|

Наибольший габаритный размер детали, мм |

Номинальный размер обрабатываемой поверхности, мм |

|||||||

|

до 50 |

51-120 |

121-260 |

261-500 |

501-800 |

801-3000 |

|||

|

До 120 |

2,0-2,5 |

2,0-3,5 |

– |

– |

– |

– |

||

|

121-260 |

2,0-3,0 |

2,5-4,0 |

2,5-4,5 |

– |

– |

– |

||

|

261-500 |

2,5-3,5 |

3,0-4,5 |

3,5-5,0 |

3,5-6,0 |

– |

– |

||

|

501-800 |

3,5-4,0 |

3,5-5,0 |

4,0-5,0 |

4,5-6,0 |

4,5-7,0 |

– |

||

|

801-1250 |

3,5-4,0 |

4,0-5,5 |

4,5-6,0 |

4,5-6,0 |

4,5-7,0 |

5,0-7,5 |

||

|

1251-5000 |

4,0-4,5 |

4,5-6,0 |

5,0-6,0 |

5,0-7,0 |

5,0-7,0 |

5,5-9,0 |

||

|

Сталь 35Л |

Чугун СЧ20 |

|

||||||

|

а |

б |

|

||||||

|

Сталь 35Л, усадка 1,8 % |

Чугун СЧ20, усадка 1 % |

|

||||||

|

в |

г |

|

||||||

|

|

|

|

||||||

|

д |

е |

|

||||||

Рис. 2.1. Чертежи детали (а, б), чертежи отливки (в, г) и модели (д, е)

Таблица 2.2

Припуски на механическую обработку для низа

и боковых поверхностей отливок при стальном литье

|

Наибольший габаритный размер детали, мм |

Номинальный размер обрабатываемой поверхности, мм |

||||

|

51-120 |

121-260 |

261-500 |

501-800 |

801-1250 |

|

|

До 120 |

3,0-4,5 |

– |

– |

– |

– |

|

121-260 |

3,0-4,5 |

3,5-5,0 |

– |

– |

– |

|

261-500 |

3,0-4,5 |

4,0-5,5 |

4,0-6,0 |

– |

– |

|

501-800 |

4,0-5,0 |

4,5-5,5 |

5,0-6,0 |

5,0-7,0 |

– |

|

801-1250 |

5,0-6,0 |

5,0-6,0 |

6,0-7,0 |

6,0-7,0 |

6,0-8,0 |

Литейные (формовочные) уклоны на модели, в стержневом ящике и отливке служат для удобства извлечения моделей из формы без ее разрушения и для свободного извлечения стержня из стержневого ящика. Уклоны выполняют в направлении извлечения модели из формы. На чертеже формовочные уклоны указывают, как и припуски на механическую обработку, красным карандашом, тонкими или штриховыми линиями. Величина формовочных уклонов регламентируется ГОСТом 3212-57 (таблица 2.3).

Таблица 2.3

|

Измеряемая высота вертикальной поверхности, мм |

Уклоны угла моделей (не более) |

|

|

Металлических |

Деревянных |

|

|

до 20 |

1°30' |

3° |

|

21-50 |

1° |

1°30' |

|

51-100 |

0°45' |

1° |

|

101-200 |

0°30' |

0°45' |

|

201-300 |

0°30' |

0°30' |

|

301-500 |

0°20' |

0°30' |

|

501-600 |

0°20' |

0°20' |

Напуск служит для упрощения изготовления отливки. Так, отверстия в отливке диаметром 20-30 мм в условиях массового и серийного производства и диаметром до 50 мм в условиях единичного производства можно не делать, так как их целесообразнее просверлить в процессе механической обработки. В этом случае на чертеже отливки элемент перечеркивают тонкими линиями, выходящими за его контур.

Галтели – закругления внутреннего угла на модели (рис. 2.1, д) для получения плавного перехода в сопрягаемых стенках. С помощью галтелей исключается осыпание формовочной смеси в углах модели при ее извлечении из формы. Нормативные материалы рекомендуют пользоваться нормальным рядом радиусов: 1, 2, 3, 5, 8, 10, 15, 20, 25, 30 и 40 мм. Радиусы галтелей составляют 1/5-1/3 средней арифметической толщины сопряженных стенок отливки.

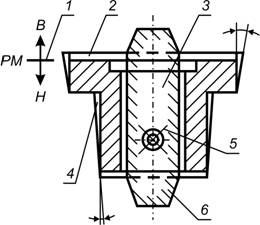

Плоскость разъема формы и модели обозначают на чертежах буквами РМ (разъем модели) и двумя стрелками с буквами В (верх) и Н (низ). Выбор положения плоскости разъема изложен в подразделе 2.1.

Литейный стержень – элемент литейной формы для образования отверстия, полости или иного сложного контура в отливке. Стержни предотвращают попадание жидкого металла в те участки литейной формы, которые соответствуют пустотам в теле отливки. Стержни бывают вертикальные и горизонтальные, в зависимости от их положения при установке в форму. Конфигурацию и размеры стержней определяют с учетом усадки металлов и припусков на механическую обработку. Для правильной установки и крепления стержней в форме служат знаковые части стержня, которые входят в знаковые гнезда формы. Знаковые части у горизонтальных стержней делают прямыми, а у вертикальных – с уклоном для удобства сборки формы. Для нанесения контура знаковых частей стержня необходимо определить их длину и величину уклонов. Длину знаков вертикального стержня определяют в зависимости от длины стержня и его диаметра (для стержней прямоугольного сечения диаметр заменяют полусуммой сторон). Нижние знаки вертикальных стержней являются опорными, поэтому их высота больше высоты верхних знаков. Высоту нижнего знака определяют по таблице 2.4, а высоту верхнего принимают равной 60 % от высоты нижнего.

Таблица 2.4

Высота нижних вертикальных знаков стержня

|

Диаметр стержня, мм |

Длина стержня, мм |

|||

|

до 150 |

151-500 |

501-1000 |

1001 и выше |

|

|

До 100 |

20-30 |

50-70 |

100-120 |

– |

|

101-400 |

30-40 |

40-60 |

70-100 |

140-190 |

|

401-1000 |

40-50 |

40-50 |

60-100 |

110-180 |

|

1001 и выше |

60-100 |

60-110 |

60-110 |

80-150 |

Примечание: Если отношение диаметра или наименьшей ширины полости в отливке к ее высоте больше единицы, то в этом случае стержни не используют, а такие полости в отливке получают посредством литейных "болванов" из формовочной смеси.

Углы уклона вертикальных знаков, расположенных в нижней опоке, принимают 7-15° при небольшой длине знаков и 2-3° для знаков большой длины (свыше 80 мм). Для знаков, расположенных в верхней опоке, уклоны увеличивают в 1,5 раза.

Длина горизонтальных стержневых знаков определяется по таблице 2.5.

Таблица 2.5

|

Диаметр стержня, мм |

Длина стержня, мм |

||||||

|

до 50 |

51-150 |

151-300 |

301-500 |

501-750 |

750-1000 |

1001-1500 |

|

|

до 25 |

15 |

25 |

40 |

– |

– |

– |

– |

|

25-50 |

20 |

30 |

45 |

60 |

– |

– |

– |

|

51-100 |

25 |

35 |

50 |

70 |

90 |

110 |

– |

|

101-200 |

30 |

40 |

55 |

80 |

100 |

120 |

140 |

|

201-300 |

– |

50 |

60 |

90 |

110 |

130 |

150 |

|

301-400 |

– |

– |

80 |

100 |

120 |

140 |

160 |

|

401-500 |

– |

– |

100 |

120 |

130 |

150 |

180 |

|

501-750 |

– |

– |

– |

140 |

150 |

170 |

200 |

На чертеже стержни в разрезе штрихуют по контуру. Если стержней несколько, для каждого стержня применяют свою, отличающуюся от других штриховку, стержни нумеруют.

2.3. Составление чертежа модели

Модель – приспособление для получения в форме полости, соответствующей конфигурации внешней поверхности отливки. Чертеж модели составляют по наружным очертаниям отливки с технологическими указаниями, причем все размеры увеличивают на коэффициент линейной усадки. В среднем коэффициент линейной усадки принимается для серого чугуна – 1 %, для стали – 2 %.

На рис. 2.1 (д, е) даны эскизы деревянных моделей для ручной формовки. Модель имеет знаковые части (закрашены черным цветом), необходимые для получения гнезд в форме для установки стержней. Знаковые части на моделях делают несколько больших размеров, чем у стержней. Это необходимо для того, чтобы между поверхностью гнезда и знаком стержня оставался зазор.

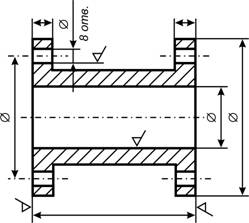

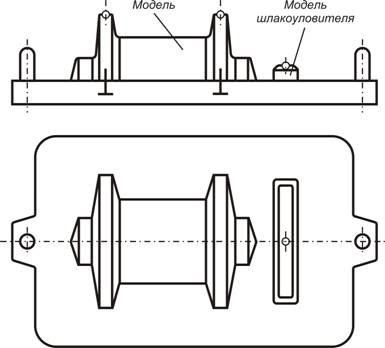

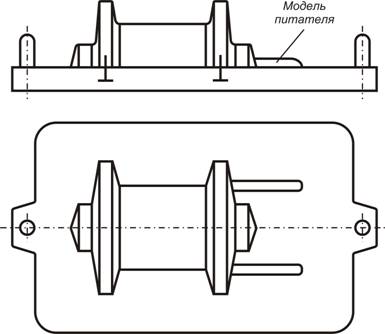

При машинном способе изготовления формы обычно применяют металлические модельные плиты, на которые монтируют модели отливки и модели элементов литниковой системы. На рис. 2.2 показана нижняя (а) и верхняя (б) модельные плиты для изготовления формы для получения чугунной отливки. Модель в данном случае состоит из двух половин.

|

|

а |

|

|

б |

Рис. 2.2. Нижняя (а) и верхняя (б) модельные плиты для изготовления формы машинной формовкой

2.4. Составление чертежа стержневого ящика

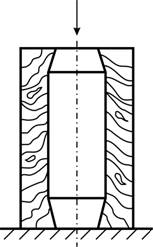

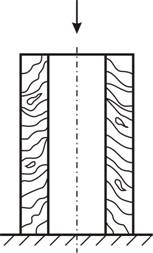

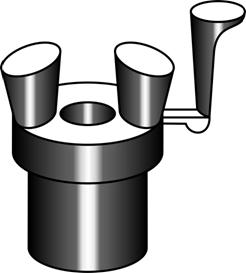

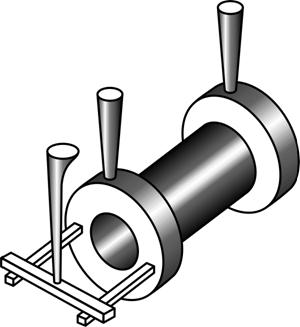

Стержневой ящик – приспособление, имеющее рабочую полость для получения в ней стержня нужного размера и очертания из стержневой смеси. Вначале вычерчивают полость стержневого ящика по контурным размерам стержня, увеличенным на коэффициент линейной усадки. Затем назначают толщину стенки ящика, обеспечивающую достаточную его прочность при эксплуатации. Толщину стенки деревянного стержневого ящика, наиболее широко используемого для изготовления стержней в единичном производстве, можно ориентировочно определить по таблице 2.6. Разъемы ящика должны обеспечить свободное извлечение стержня. Основные направления набивки стержня на чертеже показывают стрелкой (рис. 2.3).

|

|

|

Рис. 2.3. Стержневые ящики для изготовления вертикального (а) и горизонтального (б) стержней |

|

а |

б |

|

Таблица 2.6

|

Размеры полости ящика (диаметр, ширина), мм |

Толщина стенки, мм |

|

До 50 |

20-40 |

|

51-100 |

25-50 |

|

101-200 |

30-60 |

|

201-400 |

70-80 |

|

Более 400 |

80-100 |

В серийном и массовом производстве стержневые ящики делают из металла.

2.5. Выбор типа и определение размеров литниковой системы

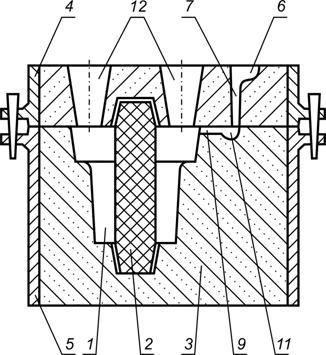

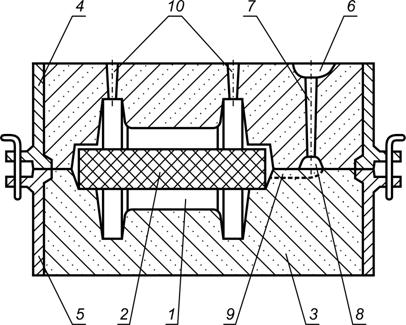

Литниковой системой называется система каналов, по которым металл направляется из ковша в полость формы. Элементами литниковой системы (рис. 2.2, 4 и 5) являются литниковая чаша или воронка 6, стояк 7, шлакоуловитель 8, дроссель 11, питатель 9, прибыль 12 и выпор 10. Однако для различных сплавов литниковые системы имеют некоторые особенности.

Литниковая чаша или воронка служит для приемки металла из ковша и для задержки шлака во время заливки.

Стояк – вертикальный канал, предназначенный для передачи металла из ковша к другим элементам литниковой системы. Делается с формовочным уклоном 2-4°.

Шлакоуловитель – горизонтальный канал, который служит для распределения металла, поступающего от стояка по питателям и улавливания при этом шлака. Делается обычно по плоскостям разъема формы в верхней опоке. Используется при чугунном литье.

Дроссель – элемент, регулирующий скорость заливки и предотвращающий подсос воздуха в стояк.

Питатели – горизонтальные каналы, по которым металл течет в полость формы. Устраиваются под шлакоуловителем, чаще в нижней опоке. Количество питателей и их расположение выбирают в зависимости от характера заливаемых деталей и марки сплава.

Для отливок из серого чугуна, имеющего малую усадку и хорошую жидкотекучесть, рекомендуют металл подводить в тонкую часть отливки. Сталь, имеющая большую усадку и пониженную жидкотекучесть, подводится в толстое сечение под прибыль с тем, чтобы разогреть форму около прибыли и улучшить питание затвердевающей отливки.

Общую площадь сечения питателей ![]() можно определить по упрощенной

формуле:

можно определить по упрощенной

формуле:

![]()

![]() , см2,

, см2,

где ![]() – масса отливки, кг;

– масса отливки, кг;

![]() – коэффициент, зависящий от толщины сечения

отливки:

– коэффициент, зависящий от толщины сечения

отливки:

|

До 14 мм |

16-30 мм |

Свыше 30 мм |

|

0,41 |

0,47 |

0,55 |

Площадь сечения шлакоуловителя и стояка определяется из

соотношения ![]() :

:

![]() :

: ![]() , которое принимается

равным 1,4 : 1,2 : 1,0 для отливок средних размеров и 1,2 : 1,1 : 1,0 для

тонкостенного литья.

, которое принимается

равным 1,4 : 1,2 : 1,0 для отливок средних размеров и 1,2 : 1,1 : 1,0 для

тонкостенного литья.

Выпоры – вертикальные каналы, которые устраивают на самых верхних частях отливки. Они служат для отвода из полости формы воздуха, газов и сигнализации о конце заливки. Площадь поперечного сечения выпоров можно принять равной площади сечения стояка. В верхней части диаметр делается больше на 10-15 %.

Прибыли – массивные приливы над наиболее толстыми сечениями отливки, служащие для питания жидким металлом усадочной раковины, образующейся при кристаллизации отливки. Используются в литниковых системах для сплавов с большой усадкой, в частности, сталей. В среднем масса прибыли составляет 0,6 от массы отливки. Для литья из серого чугуна в прибыли, как правило, нет необходимости.

Примеры различных типов литниковой системы приведены на рис. 2.4 и 2.5.

2.6. Определение размеров опок

Литейная опока – жесткая металлическая рамка, служащая для удержания формовочной смеси при изготовлении литейной формы, ее транспортировке и заливке жидким металлом. При сборке верхнюю 4 и нижнюю 5 опоки (рис. 2.4) соединяют с помощью втулок и штырей. Для лучшего использования опок при формовке мелких деталей в одной опоке располагают несколько отливок с общей литниковой системой. В данном задании для упрощения допускается расположение в опоке одной отливки.

Вокруг отливки слой формовочной смеси должен быть минимальным, но достаточным, чтобы исключить деформацию формы давлением жидкого металла. Расстояния между моделями, литниковой системой и стенками опок выбираются из таблицы 2.7.

Таблица 2.7

Допустимые расстояния между моделями и элементами формы

|

Вес отливки, кг |

Допустимые значения, мм |

||||

|

от верха модели до верха опоки |

от низа модели до низа опоки |

от модели до стенки опоки |

от кромки шлакоуловителя до кромки модели |

от края стояка до стенки опоки |

|

|

До 5 |

40 |

40 |

30 |

30 |

30 |

|

5-10 |

50 |

50 |

40 |

30 |

40 |

|

10-25 |

60 |

60 |

40 |

30 |

50 |

|

25-50 |

70 |

70 |

50 |

40 |

50 |

|

50-100 |

90 |

90 |

50 |

50 |

60 |

|

100-250 |

100 |

100 |

60 |

60 |

70 |

|

250-500 |

120 |

120 |

70 |

70 |

80 |

2.7. Составление чертежа "Форма в сборе"

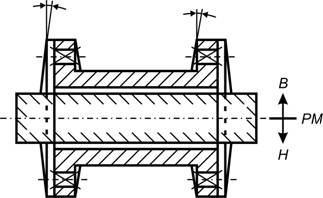

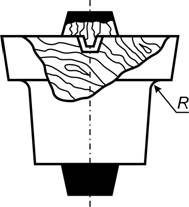

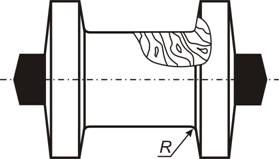

Сборкой называется процесс соединения отдельных частей формы в одно целое и подготовка формы к заливке. Форма в сборе должна быть показана на чертеже в разрезе так, чтобы ясно было видно положение стержней и литниковых каналов, выпоров, прибылей и способа скрепления опок. На рис. 2.4, а и 2.4, б показаны формы в сборе для отливки, соответственно. стальной и чугунной деталей, а на рис. 2.5, а и 2.5, б – готовые отливки с литниковой системой.

|

|

а |

|

|

б |

Рис. 2.4. Формы в сборе для стального (а) и чугунного (б) литья:

1 – литейная полость; 2 – стержень; 3 – формовочная смесь; 4, 5 – верхняя

и нижняя опоки; 6 – литейная чаша; 7 – стояк; 8 – шлакоуловитель; 9 – питатель;

10 – выпоры; 11 – дроссель; 12 – прибыли

|

|

|

|

а |

б |

Рис. 2.5. Готовые отливки с элементами литниковой системы:

а – стальная; б – чугунная

3. Оборудование

3.1. Активные клавиши

Для работы в этой лабораторной работе применяются следующие клавиши:

W, S, A, D – для перемещения в пространстве;

F2, E – аналоги средней клавиши манипулятора (при первом нажатии берется объект, при последующем – ставится);

Ctrl – присесть;

Z – визуальное приближение.

F10 – выход из программы.

Рис. 3.1. Активные клавиши клавиатуры

Рис. 3.3. Функции манипулятора

Левая клавиша манипулятора (ЛКМ) – управление объектами (в режиме манипуляции).

Средняя клавиша манипулятора (СКМ) – взять (применить) объект (в режиме манипуляции). Также данная клавиша позволяет проводить ускоренную работу с некоторыми объектами (например, ускоренное закручивание (откручивание) рукоятки тормозного устройства).

Правая клавиша манипулятора (ПКМ) – переход в режим манипуляции (управление объектами), возврат в режим навигации (перемещения по сцене).

Примечание: При появившемся курсоре невозможно перевести взгляд вверх и стороны.

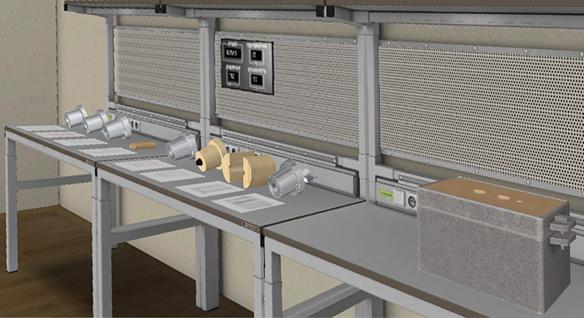

3.2. Оборудование в лабораторной работе

На столах в ряд выложены чертежи и детали последовательного процесса отливки:

1. Деталь (+ шероховатость) готовая.

2. Припуски (механическая обработка, верх - механическая обработка и шлак).

3. Литейные (формовочные) уклоны.

4. Литейный стержень.

5. Чертеж отливки.

6. Чертеж модели.

7. Стержневой ящик.

8. Готовая стальная отливка с литниковой системой.

9. Форма в сборе.

Рис. 3.3. Чертежи и детали последовательного процесса отливки

4. Порядок выполнения работы

4.1. Порядок действий рекомендованный

В этой лабораторной работе можно детально рассмотреть этапы отливки и чертежи, достаточно кликнуть на объект. Поднявшаяся над столом деталь вращается во все стороны. Повторный клик возвращает объект в первоначальное состояние.

Форма в сборе частично разбирается.

5. Отчет

1. Для выполнения отчета по работе необходимо подготовить тетрадь из трех развернутых листов. Первая страница оформляется как титульный лист с указанием темы "Расчет чертежа литейной модели" и фамилий исполнителя и проверяющего.

2. На третьей странице выполняется эскиз заданной детали, а на пятой странице эскиз модели с указанием всех размеров. На шестой и седьмой страницах в общем виде показывается литейная форма в сборе без указания размеров. Эскиз отливки показывается на девятой странице с указанием только габаритных размеров.

3. Все расчеты отливки, модели, литниковой системы, стержня должны быть показаны в тетради на свободных от эскизов страницах, начиная с четвертой.

4. При выполнении чертежа "Форма в сборе" необходимо учитывать зазоры от элементов формы до стенок и низа опоки в соответствии с данными таблицы 2.7.

5. По усмотрению преподавателя в зависимости от специальности студента форма выполнения работы может быть другой.

Например, разделить лист стандартного формата А3 на 4 части. В верхней левой части выполняют технологический чертеж отливки. В верхней правой части листа выполняют чертеж модели, а в нижней левой – чертеж стержневого ящика со всеми необходимыми разрезами и простановкой основных размеров. В нижней правой части листа приводится "Форма в сборе". Расчетов и пояснительного текста не требуется.

6. Литература

1. Государственные стандарты, упомянутые в тексте.

2. Литейное производство. Учебное пособие / [под ред. И.Б. Куманина].- М.: Машиностроение, 1971. – 319 с.

3. Технология конструкционных материалов. Учебник для машиностроительных специальностей / [под ред. А.М. Дальского]. – 4-е изд., перераб. и доп. – М.: Машиностроение, 2005. – 480 с.

4. Титов И.Д. Степанов С.А. Технология литейного производства / И.Д. Титов, С.А. Степанов. - Н.: Машиностроение, 1978. – 432 с.

5. Методические указания к курсовому проекту / [сост. Труханов В.П., Корицкий Г.Г.]. - Донецк, ДЛИ, 1980

7. Авторы

Лабораторная работа «Технология изготовления литейной формы» по дисциплине «Технология конструкционных материалов»

Методическое обеспечение: Золотарёва Е.В.

Редактор: Яковлев О.В.

3D-графика: Севостьянов А.А.

Script-программирование: Баканов А.А.