Методическое обеспечение: Белозеров

В.А.

Редактор: Гордеева Ю.В.

3D графика: Дубин А.Н.

Script программирование: Егоров

А.И.

Управление проектами:

Сергиенко Е.В.

Лабораторная работа

Тема: Определение зависимости

размерного износа резца

от пути резания

ВВЕДЕНИЕ

Цель

работы: Экспериментально определить

зависимость размерного износа режущего инструмента от пути резания.

1 ТЕОРЕТИЧЕСКИЕ ПОЛОЖЕНИЯ

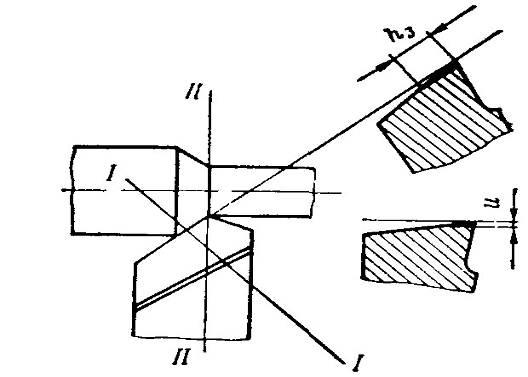

В теории резания уделяется большое

внимание износу режущего инструмента, так как его величиной определяется период

экономической стойкости инструмента. Определяется износ размерами лунки износа

по передней грани или фаской износа h3 по задней грани в главном сечении I-I

(рис.1.1).

В настоящем разделе лабораторных

работ рассматривается износ режущего инструмента с точки зрения точности

механической обработки, т.е. тот износ, который непосредственно влияет на

точность механической обработки, приводя к погрешностям формы и размера

обрабатываемых деталей. Этот износ в технологии машиностроения назван размерным

износом режущего инструмента и измеряется на вершине инструмента в направлении,

нормальном к обрабатываемой поверхности в сечении II – II.

Для более правильной характеристики

износа и для упрощения расчетов точности механической обработки в технологии машиностроения

размерный износ изучается в зависимости от пути, пройденного лезвием

инструмента в металле (путь резания L в км). Умножая путь резания на подачу,

можно легко получить площадь обработанной поверхности.

Рис. 1.1. Размерный износ режущего инструмента

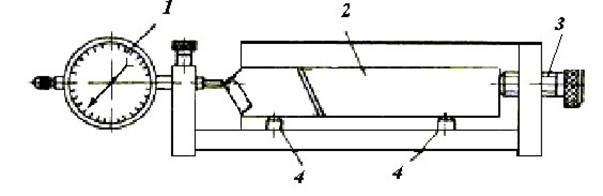

Существует много прямых и косвенных методов

измерения размерного износа инструмента. Наиболее точными являются прямые

методы измерения, из которых наиболее простым является метод измерения

уменьшения размера от вершины режущего лезвия инструмента до определенной

базовой поверхности или точки на инструменте, например, на оправке резца. Такое

измерение можно проводить либо с помощью микроскопов, либо точными

измерительными приборами (рис.1.2).

Рис. 1.2. Приспособление для измерения размерного износа режущего инструмента: 1- индикатор; 2 – резец; 3 – упорный винт; 4 – упоры.

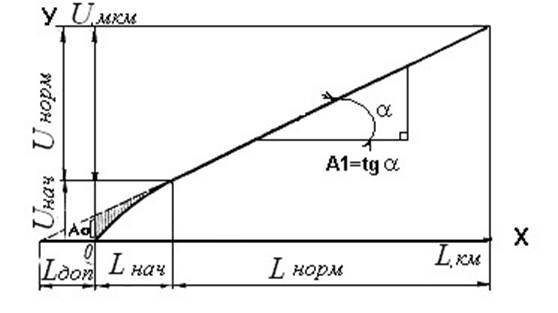

Рис. 1.3. График зависимости размерного износа U от пути резания L

Размерный износ инструмента в

процессе резания протекает неравномерно (рис. 1.3). В начальный период резания

Lнач происходит повышенный начальный износ Uнач. Далее наступает наиболее

продолжительный период (путь Lнорм) нормального износа Uнорм, характеризующийся

линейной зависимостью размерного износа от пути резания.

Период интенсивного

(катастрофического) износа приводит к разрушению режущего лезвия инструмента

(на рисунке не показан). Период начального износа и его величина зависят в

основном от качества заточки и доводки инструмента. При хорошей заточке и

доводке период начального (повышенного) износа может совершенно отсутствовать.

В этом случае размерный износ на всем пути резания до периода катастрофического

износа будет равномерным.

На участке нормального износа

интенсивность износа характеризуется углом наклона линии износа к оси абсцисс.

В этом периоде размерный износ зависит как от материала инструмента и

обрабатываемого материала, так и от режима резания, геометрии режущего

инструмента и СОЖ.

Линейная зависимость U = f (L) на

участке нормального износа дает возможность характеризовать интенсивность

износа (при конкретных параметрах технологического процесса) определенным

показателем — величиной относительного износа.

Относительным износом называется

размерный износ режущего инструмента (в мкм) на пути резания (в 1 км) в зоне

нормального износа:

(

1.1)

(

1.1)

Где: U0 —

относительный износ в мкм/км;

Uнор

— размерный износ на участке нормального износа (в мкм);

Lнор

— путь резания на участке нормального износа в км;

Mи

— масштаб размерного износа в мкм/мм;

МL

— масштаб пути резания в км/мм.

Величина относительного износа

наиболее полно характеризует размерную износостойкость режущего инструмента при

конкретных условиях обработки. При технологических расчетах точности обработки,

зная относительный размерный износ режущего инструмента, удельную площадь

обрабатываемой поверхности F и подачу S можно определить погрешность обработки,

обусловленную размерным износом, в том случае, когда инструмент работает в зоне

нормального износа. Более сложно учитывается в расчетах точности обработки

начальный размерный износ режущего инструмента тогда, когда обработка

поверхности начинается вновь заточенным инструментом. Поэтому А. П. Соколовский

предложил при расчетах учитывать начальный износ путем прибавления

«дополнительного пути», величина которого зависит от качества заточки и доводки

режущего инструмента. В этом случае несколько завышается величина размерного

износа в начальный период работы резца (на величину ординат заштрихованной

части графика), но значительно упрощаются технологические расчеты. При этом

величина размерного износа определяется по формуле:

U=U0(L+ LДОП) ( 1.2)

Где: L — путь резания

в км;

LДОП

— дополнительный путь в км.

Размерный износ режущего инструмента

можно также определять и по формуле:

U = Uнач + U0L ( 1.3)

Где: Uнач — величина ординаты по рис. 3.4 в мкм.

Относительный (удельный) износ U0

режущего инструмента в значительной мере зависит от материала режущего

инструмента и режима резания, материала обрабатываемого изделия и жесткости

технологической системы. Относительный износ резцов при растачивании

жаропрочных материалов в 1,5—6 раз больше относительного износа резцов при

наружном обтачивании тех же материалов, что объясняется менее благоприятными

условиями резания при обработке отверстий. Изменение глубины резания незначительно

влияет на относительный износ инструмента. Заметное влияние на относительный

износ оказывает задний угол резца. С увеличением заднего угла с 8 до 15°

относительный износ резцов Т15К6 при точении термообработанной стали 35ХМ со

скоростью 2,3 м/с (140 м/мин) возрос с 13 до 17 мкм/км, т. е. на 30 %. Это

объясняется ослаблением режущей кромки и ухудшением условий отвода теплоты.

Размерный износ представляет практический интерес только при расчётах точности

обработки, т.е. в условиях чистовой обработки. Поэтому в настоящей работе и

изучается размерный износ резцов, при режимах резания чистовой обработки.

Экспериментально

размерный износ можно определить, если последовательно следить за изменением

расстояния от вершины резца до выбранной измерительной базы. При этом для

исключения влияния температурных деформаций резца необходимо выдержать

постоянство температуры резца при его измерениях. Поэтому перед измерением

резца необходимо дать ему время на остывание или производить искусственное

охлаждение его до температуры окружающей среды. Для измерения износа

применяется специальное индикаторное приспособление (рис. 1.2.).

В результате проведения эксперимента

будет получен график

U =Ф(L). ( 1.4)

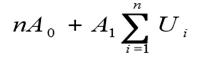

Обработка графика рис. 3.3. сводится

к линейной аппроксимации функции U=Ф(L) на участке нормального износа, т.е. к определению

искомых коэффициентов А0 и A1 (аппроксимирующих многие экспериментальные

зависимости) в уравнении:

U = A0 +A1L ( 1.5)

Обработка

экспериментальных данных производится методом наименьших квадратов. Следует

иметь в виду, что при этой обработке не принимаются во внимание точки графика,

лежащие на участке начального износа.

Из уравнений:

( 1.6)

( 1.6)

(

1.7)

(

1.7)

Определяются все данные, входящие в

уравнение (1), необходимые для расчёта погрешности обработки от размерного

износа режущего инструмента, так как

( 1.8)

( 1.8)

2 ОБОРУДОВАНИЕ

2.1 Активные клавиши

Рис. 2.1. Функции манипулятора

Левая клавиша мыши (ЛКМ) - при

нажатии берется объект и выполняется действие (Ручка-регулятор, металлический

прут, ключ, кнопка включения)

Средняя клавиша мыши (СКМ) - при

прокрутке назад (на себя) сцена отдаляется, при прокрутке вперед (от себя)

сцена приближается.

Перемещение камеры:

(ПКМ)+движение

вправо - сцена движется вправо,

(ПКМ)+движение

влево - сцена движется влево,

(ПКМ)+движение

вверх - сцена движется вверх,

(ПКМ)+движение

вниз - сцена движется вниз.

При

зажатой (СКМ) и перемещение мышки - вращается камера

2.2 Лабораторное оборудование

Данная

работа выполняется на токарно-винторезных станках модели 1К62, 1И611П (95TC –

1).

Инструмент: Резец токарный проходной

из быстрорежущей стали.

Приспособления: Патрон токарный,

центр вращающийся, резцедержатель.

Индикатор ИЧ402 кл.

02 ГОСТ 577 – 68, Шц 250-0,1 ГОСТ 166-89, МК 50 –0,01

ГОСТ 6507-90.

Справа находится кнопка вызова меню

(рис. 3.2). В нем можно увидеть выпадающее меню для переключения между камерами

(кнопки «Основная», «Подачи» и т.д.), кнопку «Начать заново», кнопку выхода из

лабораторной работы, окна с подсказками к текущему опыту в лабораторной работе,

кнопку для вызова окна настроек (рис. 3.4), в котором можно включить

полноэкранный режим, настроить качество графики. Для выхода из полноэкранного

режима нажать клавишу ESC.

Рис. 2.2. Кнопка вызова бокового меню

Рис. 2.3. Боковое меню.

Рис. 2.4. Окно настроек

Рис. 2.5. Оборудование

|

2 |

– |

Заготовка для обработки |

|

Правый вентиль для закрепления детали |

||

|

4 |

– |

Ключ для закрепления детали |

|

5 |

– |

Кнопки включения (желтая) и выключения (черная) |

|

6 |

– |

Регуляторы подачи и таблица данных |

|

7 |

– |

Ручка для включения диска скорости |

|

8 |

– |

Диск скорости |

|

9 |

– |

Ручки для определения режима резания |

|

10 |

– |

Держатель резца |

|

Крепеж резца |

||

|

12 |

– |

Регулятор глубины резания |

|

13 |

– |

Ручка автоматического хода |

4. ПОРЯДОК

ПРОВЕДЕНИЯ РАБОТЫ

Цель

работы: Экспериментально определить

зависимость размерного износа режущего инструмента от пути резания.

Установить и закрепить заготовку на

токарном станке.

1.

Берем заготовку (нажать

на заготовку ЛКМ).

2.

Закрепляем

заготовку справа (нажать на правый держатель ЛКМ).

3.

Закрепить

заготовку слева при помощи ключа (нажать на ключ ЛКМ).

Установить резец в приспособление

так, чтобы базовые плоскости державки резца плотно прилегали к установочным

поверхностям приспособления (рис.1.2.). В таком положении установить индикатор

на ноль и снять резец. Установить и закрепить резец в резцедержателе так, чтобы

его продольная ось была перпендикулярна оси станка.

4.

Взять

приспособление с резцом (нажатие на прибор ЛКМ).

5.

Установить

индикатор на приборе на ноль (нажать на нижний винт прибора ЛКМ).

6.

Перенести резец в

резцедержатель (нажать на резец ЛКМ).

7.

Пододвинуть

резцедержатель к заготовке (нажать на резцедержатель ЛКМ).

8.

Закрепить резец в

резцедержателе (нажать на верхний рычаг ЛКМ).

Настроить станок на заданный режим

резания: Скорость n = 315 об/мин; подача s = 0,15

мм/об (прямая – левая подача); глубина резания t = 0,2 мм. Для настройки режима резания можно

использовать дополнительные камеры, которые можно выбрать в боковом меню (рис.2.3.)

Задайте скорость с помощью камеры «Скорости».

9.

Потяните за

рукоятку, чтобы активировать скоростной круг (нажмите на рукоятку ЛКМ)

10. Выберите скорость 315 об/мин (несколько нажатий ЛКМ на

скоростной круг).

11. Зафиксируйте выбранную скорость (нажмите на рукоятку

ЛКМ)

Задайте подачу с помощью камеры «Подачи».

12. С помощью таблицы определите значения, которые надо

выставить на регуляторах при подаче s = 0,15 мм/об.

13. Каждый регулятор выставите на нужное значение

(несколько нажатий ЛКМ на регуляторы).

Задайте режим с помощью камеры «Режим».

14. Передвиньте обе ручки в левое положение (нажмите на каждую

ручку ЛКМ).

Задайте глубину резания с помощью камеры «Глубина»

15.

Выставите глубину

резания t = 0.2 мм (несколько нажатий ЛКМ на регулятор).

Пустить станок. Через 2 мин. после

начала работы отвести резец от заготовки. Снять резец со станка, установить в

приспособление и измерить величину размерного износа (как разность двух

показаний индикатора). При измерении тщательно следить за тем, чтобы резец,

плотно прилегая к опорным поверхностям приспособления, своими гранями и торцом

упирался в упор. Повторить измерения согласно времени в таблице.

16. Включить станок (нажмите на желтую кнопку ЛКМ).

17. Через 2 минуты станок остановится, и внизу появится

кнопка «Измерить резец», нажмите на нее для измерения износа резца.

18. Для продолжения работы нажмите на появившуюся снизу

кнопку «Продолжить».

19. Повторить измерения согласно времени в таблице.

20. По окончанию работы выключить станок (нажмите на

желтую кнопку ЛКМ).

Подсчитать путь резания для всех

интервалов времени и занести их в таблицу:

где V – скорость

резания в м/мин.

Т – время работы резца от начала работы в мин.

·

Нанести точки с

координатами L, Ui на график U =Ф(L).

·

Обработать результаты экспериментов так, как указано выше,

проведя все необходимые расчёты и составив таблицу 2.

·

Составить отчёт.

Экспериментальные результаты

Таблица 1

|

Параметр |

Время работы резца от

начала опыта Т в мин. |

|||||

|

0 |

2 |

5 |

10 |

20 |

40 |

|

|

Путь резания

от начала опыта L км. |

|

|

|

|

|

|

|

Размерный

износ резца U в мкм. |

|

|

|

|

|

|

Расчетные результаты

Таблица 2

|

L |

L2 |

U |

L U |

|

L1 … Ln |

L12 … Ln2 |

U1 … Un |

L1U1 … LnUn |

|

n ∑Li i=1 |

n ∑L2i i=1 |

n ∑Li i=1 |

n ∑LiUi i=1 |

Примечание: n – количество экспериментальных точек

на участке нормального износа.

5. КОНТРОЛЬНЫЕ ВОПРОСЫ И ЗАДАЧИ

1.

Какие факторы

влияют на величину относительного износа?

2.

Какие из

параметров режимов резания влияют в большей степени на величину размерного

износа?

3.

Каким образом

можно определить количество обрабатываемых заготовок в партии до следующей под

настройки технологической системы, если условно принять, что на рассеяние

размеров оказывает только размерный износ режущего инструмента?

6. ОТЧЕТ

1.

Титульник:

Учреждения, названия, дисциплина, исполнитель, проверяющий, год

2.

Введение:

Проблема, цель, задачи

3.

Теоретическая

часть: Схема измерений, математический расчет и др.

4.

Оборудование:

Станок, приспособления, инструмент, мерители 8.5.

Заготовки и детали: чертежи, сортамент, материал, технические требования.

5.

Режимы обработки:

V, n, S, t, i,To,

ТВСП, ТШТ

6.

Результаты:

Измерения, расчеты, графики, таблицы, формулы и др.

7.

Анализ

результатов: Сравнение с теорией, ожиданием, прогнозом.

7. СПИСОК ЛИТЕРАТУРЫ

1.

Балакшин Б.С. Основы технологии машиностроения. - М.:

Машиностроение, 1969.-358 с.

2.

Справочник

технолога-машиностроителя. В 2-х т. T.1/Под ред.

3.

А.Г.Косиловой и Р.К.Мещерякова - 4-е

изд., перераб. и доп. -

4.

М.:Машиностроение, 1985.-656 с., ил.

5.

Справочник

технолога-машиностроителя. В 2-х т. Т.2/Под ред.

6.

А.Г.Косиловой и Р.К.Мещерякова - 4-е

изд., перераб. и доп. -

7.

М.:Машиностроение, 1985.-496 с., ил.

8.

Общемашиностроительные

нормативы режимов резания: Справочник: в 2-х томах. А.Д. Локтев, И.Ф.Гущин, Б.И. Балашев и др. -

М: Машиностроение, 1991.- 2 т.

9.

Маталин А.А. Технология машиностроения. - СПб.:

Машиностроение, 1985. – 496 с., ил.

10.

Малов А.Н.

Справочник технолога-машиностроителя. М.: Машиностроение, 1972, 586 с.

11.

Технология

технического контроля в машиностроении: Справочное пособие/Под общ.ред. В.Н.Чупырина. –М.:

Издательство стандартов, 1990. -400с.

12.

Справочник

инструментальщика / Под общ. Ред. И.А.Ординарцева. –

СПб.: Машиностроение, 1987. –846 с.: ил.

13.

Марочник сталей и

сплавов / Под общ. ред. В.Г.Сорокина. –М.: Машиностоение, 1989. –640 с.

14.

Единая система

допусков и посадок СЭВ в машиностроении и приспособлении: справочник: В 2 т. –

М.: Издательство стандартов, 1989.

15.

Математическое

моделирование и технологическое обеспечение точности при изготовлении и ремонте

изделий нефтегазового производства: учебное пособие Иванов В.А., Новоселов

В.В., Некрасов Ю.И., Шаходанов Ю.И., -Тюмень:

ТюмГНГУ, 2002. –182 с.

16.

Парфенов В.Д.,

Кусков В.Н. Износоразрушение безвольфрамовых

твердосплавных пластин с нитридоциркониевым покрытием

в процессе резания //Трение и износ, Минск, 1994. –Т. 15. -№1. –с. 75-79.